Ao criar um ambiente imaculado e livre de contaminantes, a sinterização a vácuo melhora fundamentalmente as propriedades do material por meio de três ações primárias. Ela evita a formação de filmes de óxido que dificultam a ligação, remove gases presos para atingir uma densidade quase total e permite a formação de uma microestrutura interna altamente refinada e uniforme, que é a base da resistência e do desempenho superiores.

A sinterização a vácuo não é meramente um processo de aquecimento; é uma técnica de purificação e refinamento estrutural. Ela transforma um compactado de pó poroso em um sólido denso de alto desempenho, controlando o ambiente do material em nível molecular.

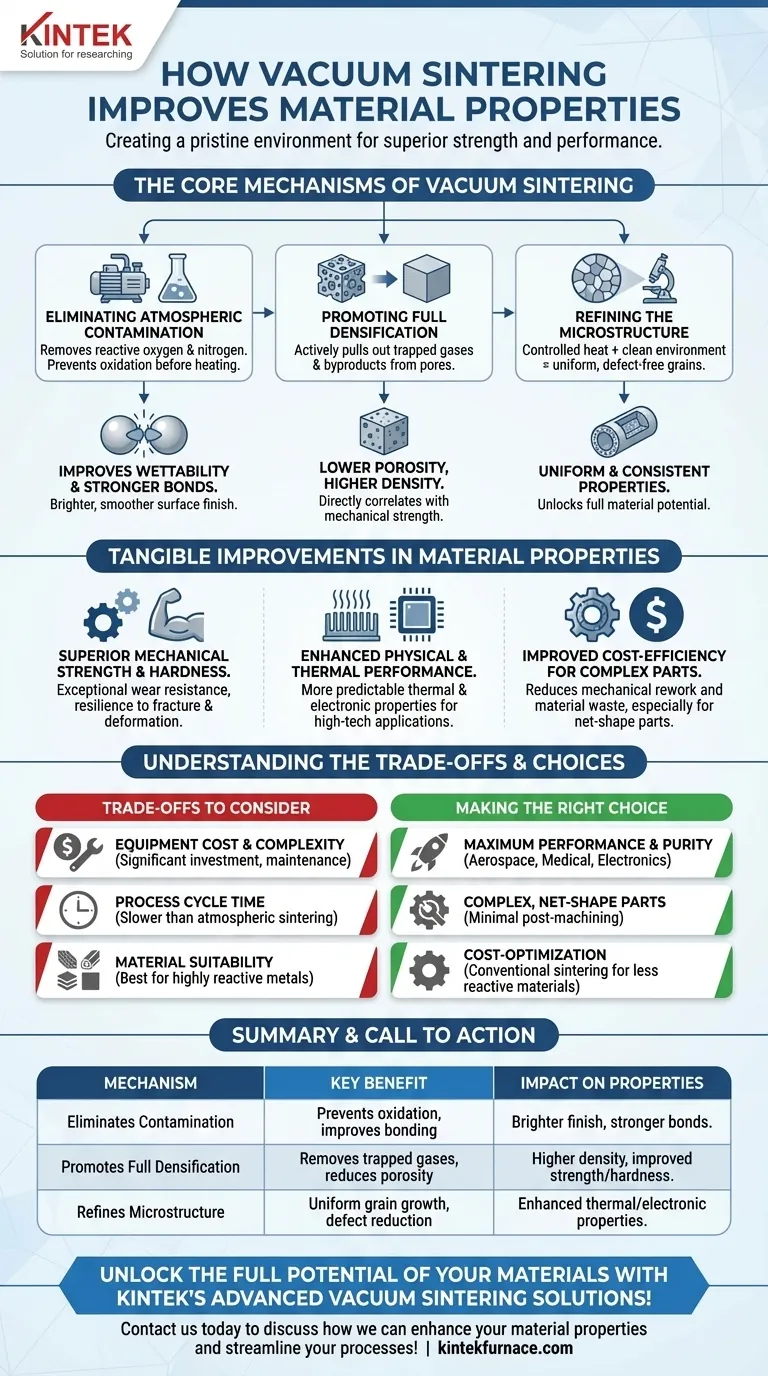

Os Mecanismos Centrais da Sinterização a Vácuo

Para entender os benefícios da sinterização a vácuo, você deve primeiro entender os problemas que ela resolve. A sinterização tradicional em uma atmosfera aberta introduz contaminantes — principalmente oxigênio e nitrogênio — que comprometem a integridade do material final.

Eliminando a Contaminação Atmosférica

Durante o aquecimento, os pós metálicos são altamente reativos. O ambiente de vácuo remove o ar, prevenindo a oxidação antes que o material atinja sua temperatura de sinterização.

Isso realiza duas coisas. Primeiro, garante que nenhum filme de óxido se forme nas superfícies das partículas de pó. Esses filmes atuam como barreiras, melhorando a molhabilidade entre as partículas e permitindo a formação de uma ligação metálica mais forte.

Segundo, a falta de oxidação resulta em um acabamento de superfície mais brilhante e liso na peça final, muitas vezes reduzindo ou eliminando a necessidade de limpeza mecânica ou polimento secundário.

Promovendo a Densificação Completa

Um bloco de pó prensado, conhecido como "peça verde", contém um volume significativo de gás aprisionado em seus poros. Durante a sinterização atmosférica, esse gás pode ficar preso, levando à porosidade residual.

A sinterização a vácuo remove ativamente esses gases do material. Isso promove a fuga de subprodutos gasosos e gases dissolvidos das profundezas da estrutura da peça.

O resultado é um componente com significativamente menor porosidade e maior densidade. Como a densidade está diretamente correlacionada com a resistência mecânica, este é um dos benefícios mais críticos do processo.

Refinando a Microestrutura

A combinação de calor controlado e um ambiente limpo permite a formação de uma microestrutura uniforme e livre de defeitos. Sem reações químicas indesejadas, os grãos do material podem crescer e se ligar de maneira previsível e ótima.

Este refinamento estrutural é o que libera todo o potencial do material, garantindo que propriedades como dureza e resistência sejam consistentes em todo o componente.

Melhorias Tangíveis nas Propriedades do Material

Os mecanismos subjacentes da sinterização a vácuo se traduzem diretamente em ganhos de desempenho mensuráveis no produto acabado.

Resistência Mecânica e Dureza Superiores

Ao eliminar vazios internos e garantir fortes ligações interpartículas, a sinterização a vácuo produz peças com excepcional resistência, dureza e resistência ao desgaste. A microestrutura refinada torna o material mais resiliente à fratura e deformação.

Desempenho Físico e Térmico Aprimorado

A maior densidade faz mais do que melhorar a resistência. Ela também aprimora outras características físicas, levando a propriedades térmicas e eletrônicas mais previsíveis. Isso é crítico para componentes usados em aplicações eletrônicas de alto desempenho ou gerenciamento térmico.

Melhor Custo-Eficiência para Peças Complexas

Embora o equipamento possa ser caro, o processo pode reduzir os custos gerais. Ao produzir peças com excelente qualidade de superfície, a necessidade de retrabalho mecânico é minimizada.

Isso é especialmente verdadeiro para peças pequenas ou complexas com formato final, onde a sinterização a vácuo pode produzir um componente acabado com alta precisão, reduzindo o desperdício de material e a mão de obra de usinagem a jusante.

Compreendendo as Desvantagens

Embora poderosa, a sinterização a vácuo é um processo especializado com considerações específicas. Não é um substituto universal para todos os tratamentos térmicos.

Custo e Complexidade do Equipamento

Fornos a vácuo e seus sistemas de bombeamento associados representam um investimento de capital significativo em comparação com fornos atmosféricos convencionais. Eles também exigem operação e manutenção mais sofisticadas.

Tempo de Ciclo do Processo

Atingir um alto vácuo e executar os perfis de aquecimento e resfriamento controlados pode ser um processo demorado. Para produção de alto volume de peças simples, isso pode torná-lo menos econômico do que alternativas atmosféricas mais rápidas.

Adequação do Material

Os benefícios da sinterização a vácuo são mais pronunciados para materiais altamente reativos com oxigênio, como titânio, metais refratários e certos aços inoxidáveis. Para materiais menos sensíveis à contaminação atmosférica, a complexidade adicional do processo pode não se justificar.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo de sinterização correto exige o alinhamento das capacidades do método com os objetivos finais do seu projeto.

- Se seu foco principal é o desempenho máximo e a pureza: A sinterização a vácuo é a escolha superior para metais reativos ou para aplicações na indústria aeroespacial, médica ou eletrônica, onde a integridade do material é inegociável.

- Se seu foco principal é criar peças complexas com formato final: Este processo se destaca na produção de componentes intrincados de alta densidade que exigem usinagem mínima, economizando mão de obra e desperdício de material.

- Se seu foco principal é a otimização de custos para peças não críticas: Para materiais menos reativos onde a densidade máxima não é o objetivo, a sinterização atmosférica convencional geralmente oferece um caminho mais econômico.

Em última análise, a escolha da sinterização a vácuo é uma decisão estratégica para priorizar a integridade e o desempenho absolutos do material final.

Tabela Resumo:

| Mecanismo | Benefício Chave | Impacto nas Propriedades do Material |

|---|---|---|

| Elimina a contaminação atmosférica | Previne a oxidação e melhora a ligação | Acabamento de superfície mais brilhante, ligações metálicas mais fortes |

| Promove a densificação completa | Remove gases presos e reduz a porosidade | Maior densidade, melhor resistência mecânica e dureza |

| Refina a microestrutura | Permite crescimento de grãos uniforme e redução de defeitos | Propriedades térmicas e eletrônicas aprimoradas, desempenho consistente |

Desbloqueie todo o potencial dos seus materiais com as avançadas soluções de sinterização a vácuo da KINTEK! Aproveitando a excepcional P&D e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura, como Fornos a Vácuo e Atmosfera, Sistemas CVD/PECVD e muito mais. Nossa profunda capacidade de personalização garante alinhamento preciso com suas necessidades experimentais exclusivas, oferecendo resistência superior, pureza e custo-eficiência para peças complexas. Entre em contato conosco hoje para discutir como podemos aprimorar as propriedades de seus materiais e otimizar seus processos!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Qual é o propósito de realizar o recozimento a vácuo médio em ampolas de trabalho? Garante Difusão Pura a Alta Temperatura

- Qual é o papel dos fornos de sinterização ou indução a vácuo na regeneração de baterias? Otimizar a Recuperação de Cátodos

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Quais condições de processamento um forno a vácuo fornece para microesferas de TiCp/Fe? Sinterização a 900 °C