Em essência, o tratamento térmico a vácuo garante resultados de alta qualidade ao criar um ambiente ultra-puro e controlado. Ao remover o ar e outros gases reativos de uma câmara selada, o processo elimina as principais causas de defeitos como oxidação e contaminação, permitindo um controle preciso sobre os ciclos de aquecimento e resfriamento. Isso garante que as propriedades finais do material sejam consistentes, previsíveis e superiores.

O verdadeiro valor do tratamento térmico a vácuo não é apenas sobre calor; é sobre controle. Ao remover a variável da reação atmosférica, você elimina as causas-raiz dos defeitos do material, garantindo que a integridade da superfície e a estrutura interna do componente sejam exatamente o que você projetou.

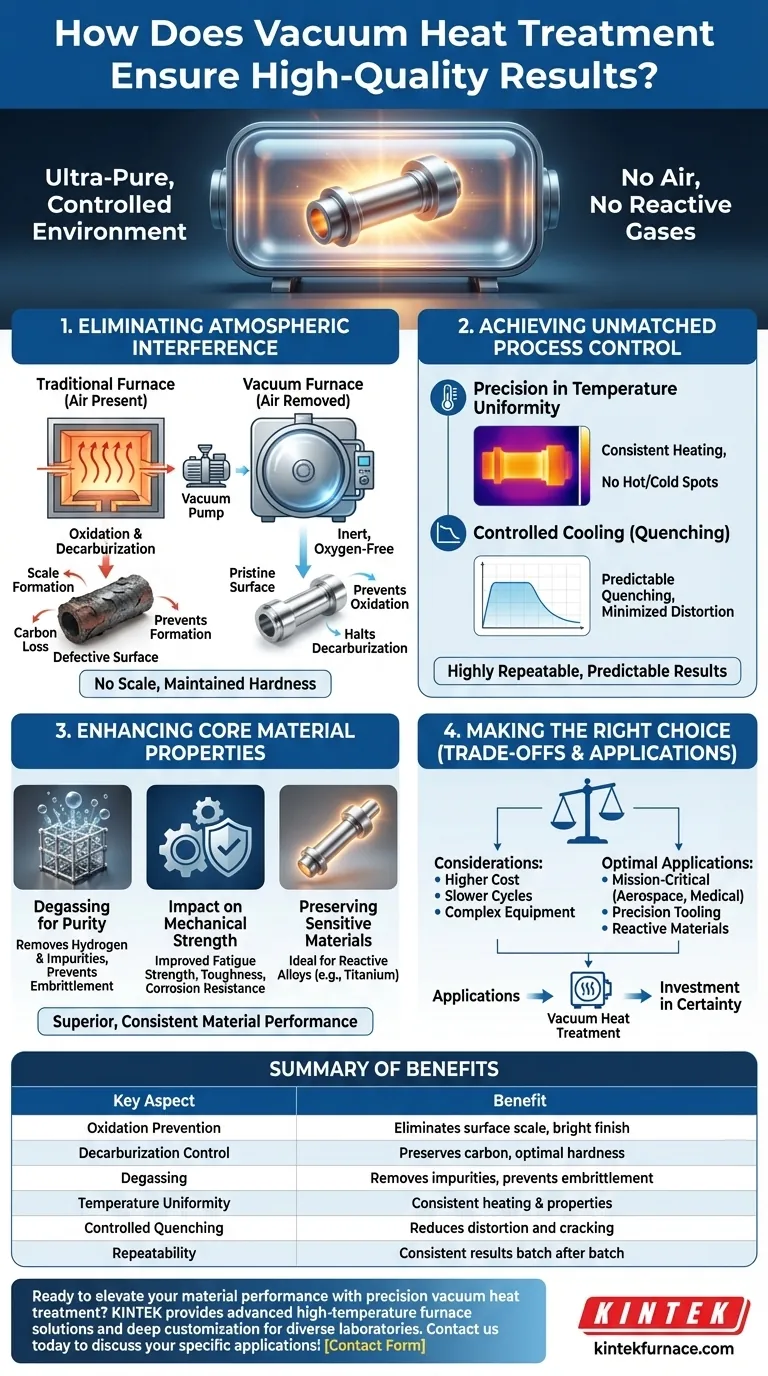

O Princípio Fundamental: Eliminando a Interferência Atmosférica

O tratamento térmico depende de ciclos térmicos precisos para alterar a microestrutura de um material. No entanto, quando realizado na presença de ar, a superfície metálica quente reage prontamente com oxigênio, nitrogênio e vapor de água, levando a resultados imprevisíveis e indesejáveis.

O que é um Ambiente a Vácuo?

Um forno a vácuo usa um sistema de bombas para remover o ar de uma câmara selada antes que o aquecimento comece. Isso cria um ambiente onde gases reativos são praticamente inexistentes.

Essa condição sem oxigênio é a pedra angular do processo, prevenindo uma série de reações químicas que de outra forma degradariam a peça de trabalho.

Prevenindo a Oxidação da Superfície

Em fornos tradicionais, o oxigênio reage com o metal quente para formar uma camada de óxido escura e quebradiça, ou "carepa". Essa carepa degrada o acabamento da superfície, reduz a precisão dimensional e deve ser removida através de operações secundárias dispendiosas.

O tratamento a vácuo previne completamente a oxidação. A peça emerge do forno com um brilho limpo, claro e metálico, mantendo suas dimensões precisas e qualidade superficial.

Impedindo a Descarbonetação

Para aços carbono, a exposição ao oxigênio em altas temperaturas pode extrair átomos de carbono da superfície, um defeito conhecido como descarbonetação. Isso cria uma camada externa macia que compromete a dureza e a resistência ao desgaste.

O ambiente de vácuo inerte interrompe essa reação, garantindo que o teor de carbono — e, portanto, a dureza — da superfície do material permaneça exatamente como especificado.

Alcançando Controle e Consistência de Processo Inigualáveis

Além de prevenir a contaminação, o ambiente a vácuo permite um nível de controle que os fornos atmosféricos não conseguem igualar. Isso leva a resultados altamente repetíveis e previsíveis.

Precisão na Uniformidade de Temperatura

A ausência de ar permite o aquecimento principalmente por radiação, que pode ser controlada com extrema precisão. Isso garante uma distribuição uniforme de temperatura em toda a peça de trabalho, mesmo para geometrias complexas.

O aquecimento consistente elimina pontos quentes e frios, garantindo que toda a peça passe pela transformação metalúrgica pretendida.

Resfriamento Controlado (Têmpera)

A têmpera, o resfriamento rápido, é crítica para alcançar a dureza. Os fornos a vácuo podem usar têmpera a gás de alta pressão (por exemplo, com nitrogênio ou argônio) ou integrar-se com tanques selados de têmpera a óleo.

Esse ambiente controlado torna o processo de resfriamento altamente previsível, minimizando o choque térmico e a distorção que podem levar à rachadura da peça ou instabilidade dimensional.

O Benefício da Repetibilidade

Ao eliminar as variáveis de composição atmosférica e convecção não controlada, o tratamento térmico a vácuo torna-se um processo altamente estável. Cada lote é tratado sob condições quase idênticas, garantindo qualidade consistente da primeira à última peça.

Melhorando as Propriedades Essenciais do Material

Os benefícios do tratamento a vácuo se estendem profundamente no próprio material, melhorando suas propriedades mecânicas fundamentais.

Desgaseificação para Pureza Melhorada

O vácuo remove ativamente gases presos, como hidrogênio e impurezas dissolvidas, da estrutura interna do metal. Esse efeito de "desgaseificação" melhora significativamente a pureza do material.

A remoção do hidrogênio é especialmente crítica, pois previne a fragilização por hidrogênio, um mecanismo de falha catastrófico que pode causar rachaduras em aços de alta resistência sob carga.

O Impacto na Resistência Mecânica

Uma superfície limpa e não contaminada, livre de microfissuras e inclusões de óxido, melhora dramaticamente o desempenho de uma peça. Materiais tratados a vácuo frequentemente exibem maior resistência à fadiga, tenacidade e resistência à corrosão.

Preservando Materiais Sensíveis

Metais como titânio e outras ligas refratárias são extremamente reativos em altas temperaturas. O tratamento a vácuo é essencial para evitar que se tornem quebradiços ao absorver oxigênio ou nitrogênio do ar.

Compreendendo as Trocas

Embora seus benefícios sejam claros, o tratamento térmico a vácuo não é uma solução universal. Compreender suas limitações é fundamental para tomar uma decisão informada.

O Fator Custo

Os fornos a vácuo representam um investimento de capital significativo. Seus custos operacionais, incluindo consumo de energia e manutenção dos sistemas de vácuo, também são maiores do que os dos fornos atmosféricos convencionais.

Tempos de Ciclo Mais Lentos

O processo de evacuação da câmara para o nível de vácuo necessário adiciona tempo a cada ciclo. Para peças de alto volume e baixa especificação, isso pode tornar o processo menos econômico do que tratamentos atmosféricos mais rápidos e contínuos.

Complexidade do Equipamento

Esses sistemas são mais complexos do que seus equivalentes atmosféricos, exigindo conhecimento especializado para operação e manutenção. O tamanho da área de trabalho efetiva dentro do forno também pode ser um fator limitante.

Fazendo a Escolha Certa para sua Aplicação

Em última análise, a decisão de usar tratamento térmico a vácuo depende dos requisitos específicos do seu componente e de sua aplicação pretendida.

- Se o seu foco principal é o desempenho de missão crítica (aeroespacial, médico, defesa): O tratamento a vácuo é frequentemente inegociável por sua capacidade de entregar peças com uma superfície impecável e propriedades mecânicas superiores e repetíveis.

- Se o seu foco principal são ferramentas de alta precisão, matrizes ou engrenagens: O processo é essencial para alcançar máxima dureza superficial e resistência ao desgaste sem a distorção ou descarbonetação comuns em outros métodos.

- Se o seu foco principal são materiais reativos ou sensíveis (por exemplo, titânio): O tratamento a vácuo é a única maneira de processar esses materiais sem causar fragilização superficial e comprometer sua integridade.

- Se o seu foco principal é a produção de alto volume e sensível ao custo de peças não críticas: Tratamentos atmosféricos tradicionais podem fornecer uma solução mais econômica se um acabamento brilhante e integridade superficial perfeita não forem exigidos.

Escolher o tratamento térmico a vácuo é um investimento em certeza, garantindo que seu material tenha o desempenho exato que você pretende.

Tabela Resumo:

| Aspecto Chave | Benefício |

|---|---|

| Prevenção de Oxidação | Elimina carepa superficial, mantém a precisão dimensional e o acabamento brilhante |

| Controle de Descarbonetação | Preserva o teor de carbono para dureza ideal e resistência ao desgaste |

| Desgaseificação | Remove hidrogênio e impurezas para prevenir a fragilização e melhorar a pureza |

| Uniformidade de Temperatura | Garante aquecimento consistente para propriedades uniformes do material |

| Têmpera Controlada | Reduz distorção e rachaduras com ciclos de resfriamento previsíveis |

| Repetibilidade | Oferece resultados consistentes lote após lote para desempenho confiável |

Pronto para elevar o desempenho do seu material com tratamento térmico a vácuo de precisão? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos mufla, tubulares, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Seja você da área aeroespacial, médica, de ferramentas, ou lidando com materiais reativos, podemos ajudá-lo a alcançar resultados superiores com qualidade consistente e propriedades mecânicas aprimoradas. Entre em contato conosco hoje para discutir como nossas soluções podem beneficiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior