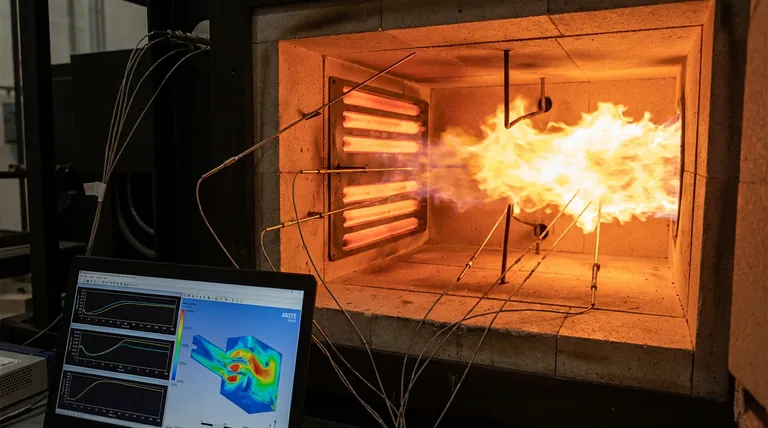

A colocação estratégica de termopares fornece a base empírica necessária para preencher a lacuna entre simulações teóricas e a realidade física. Ao posicionar sensores em zonas de reação específicas, os pesquisadores geram perfis de temperatura em tempo real que servem como um ponto de referência direto para simulações de Dinâmica de Fluidos Computacional (CFD). Isso permite a verificação precisa dos campos de temperatura previstos, garantindo que os modelos capturem com precisão fenômenos críticos, como picos de alta temperatura — que podem exceder 2100 K — e dissipação de calor localizada.

Ponto Principal: A colocação estratégica de termopares permite a validação de modelos de combustão, fornecendo dados específicos de zona que distinguem entre liberação de calor química, mudanças de fase e perda de calor ambiental. Essa abordagem granular transforma dados brutos de temperatura em uma ferramenta robusta para refinar a precisão do CFD e os cálculos de balanço de calor.

Mapeando a Paisagem Térmica do Reator

Verificando Distribuições de Picos de Alta Temperatura

Colocar termopares em zonas de oxidação e redução primárias permite a captura das temperaturas máximas da fase gasosa. Essas leituras agem como uma "verdade" crítica para modelos de CFD, confirmando se a simulação prevê corretamente a localização e a intensidade dos picos de alta temperatura.

Avaliando a Dissipação de Calor na Fronteira

Sensores colocados perto das paredes da câmara são essenciais para medir a energia perdida para o ambiente circundante. Esses dados garantem que o modelo de combustão não superestime a eficiência ao não contabilizar a dissipação de calor do mundo real e a condutividade térmica dos materiais do reator.

Capturando Perfis de Temperatura em Tempo Real

A coleta contínua de dados durante uma queima fornece um mapa temporal do evento de combustão. Isso permite que os pesquisadores comparem a velocidade da frente de chama e a taxa de aumento de temperatura com as taxas cinéticas previstas pelo modelo.

Construindo um Modelo Abrangente de Balanço de Calor

Distinguindo Entre Fontes de Energia

Um arranjo de sensores diferenciado permite que os pesquisadores isolem o impacto térmico da fonte de ignição do calor liberado pela própria combustão. Isso impede que o modelo atribua incorretamente a energia de ignição elétrica à densidade de energia química do combustível.

Contabilizando a Energia da Mudança de Fase

Na combustão de metais, como o magnésio, uma quantidade significativa de energia é consumida durante as mudanças de fase (fusão e vaporização). Sondas estrategicamente posicionadas ajudam a quantificar esse "sumidouro" de energia, garantindo que o modelo contabilize o calor latente e não apenas as mudanças de calor sensível.

Isolando Flutuações na Fase Gasosa

Sondas localizadas perto do fio de resistência de ignição fornecem uma linha de base para a temperatura máxima da fase gasosa. Esses dados são vitais para validar modelos que simulam a interação complexa entre o aquecimento da fase sólida e a oxidação da fase gasosa.

Compreendendo os Compromissos e Limitações

Interferência do Sensor e Perturbação do Fluxo

Embora mais sensores forneçam mais dados, cada sonda física pode potencialmente perturbar o campo de fluxo ou atuar como um dissipador de calor. Essa interferência pode introduzir pequenos erros nos próprios perfis de temperatura que os sensores se destinam a validar.

Restrições de Resolução Espacial

Termopares fornecem medições de pontos discretos em vez de um campo visual contínuo. Um modelo pode prever um pico entre dois sensores que nunca é capturado, levando a um "falso negativo" durante o processo de validação se a colocação não for matematicamente otimizada.

Erros de Radiação e Tempo de Resposta

Em temperaturas próximas a 2100 K, erros de radiação podem afetar significativamente a precisão do termopar. Eventos de combustão de alta velocidade também podem exceder o atraso térmico do sensor, o que significa que o modelo pode parecer mais rápido ou mais reativo do que os dados registrados sugerem.

Como Aplicar a Estratégia de Sensor ao Seu Objetivo de Validação

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a utilidade de seus dados experimentais, a colocação do sensor deve estar alinhada com o aspecto específico do modelo que você pretende validar.

- Se o seu foco principal é a Precisão do CFD: Coloque sensores nas coordenadas exatas dos picos térmicos previstos para verificar a precisão espacial do modelo.

- Se o seu foco principal é a Eficiência Energética: Concentre-se em sensores montados na parede e portas de exaustão para criar um cálculo de balanço de calor em circuito fechado.

- Se o seu foco principal são as Cinéticas de Ignição: Posicione sondas de alta resposta perto da fonte de ignição para capturar a transição de aquecimento externo para combustão autossustentável.

O valor de um modelo de combustão é tão alto quanto os dados experimentais usados para provar que ele reflete o mundo físico.

Tabela Resumo:

| Métrica de Validação | Estratégia de Colocação de Termopar | Dados Chave Fornecidos |

|---|---|---|

| Precisão Espacial do CFD | Zonas primárias de oxidação e redução | Verificação de picos de alta temperatura (>2100 K) |

| Eficiência Energética | Perto das paredes da câmara e portas de exaustão | Medição de dissipação de calor na fronteira e perda de energia |

| Cinéticas de Ignição | Próximo à fonte de ignição | Distinção entre energia elétrica e liberação de calor química |

| Transições de Fase | Perto do material reagente (por exemplo, Magnésio) | Quantificação de calor latente versus mudanças de calor sensível |

| Dinâmica Temporal | Sondas de fase gasosa de alta resposta | Taxa de propagação da frente de chama e velocidade cinética |

Soluções Térmicas de Precisão para Pesquisa e Indústria

A validação de modelos complexos de combustão requer mais do que apenas dados — requer hardware de alto desempenho capaz de suportar paisagens térmicas extremas. Apoiado por P&D e fabricação especializados, a KINTEK oferece uma gama abrangente de equipamentos de alta temperatura, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para atender às suas necessidades experimentais exclusivas.

Se você está refinando simulações de CFD ou dimensionando processos de combustão industrial, nossos fornos de laboratório especializados fornecem a estabilidade e o controle necessários para pontos de referência empíricos precisos. Entre em contato com a KINTEK hoje para discutir seus requisitos específicos e saber como nossos sistemas térmicos avançados podem aprimorar a precisão e a eficiência de sua pesquisa.

Referências

- Bidhan Nath, Raid Ahmed Mahmood. CFDs Modeling and Simulation of Wheat Straw Pellet Combustion in a 10 kW Fixed-Bed Downdraft Reactor. DOI: 10.3390/pr12050863

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Como o aquecimento é feito por elementos de aquecimento elétricos? Domine os Princípios da Geração Térmica Eficiente

- Como a oxidação afeta os elementos de aquecimento de grafite? O Mecanismo Crítico de Falha Explicado

- O que são aquecedores de cartucho e como são usados? Domine Soluções Eficientes de Aquecimento Industrial

- Quais são os benefícios de eficiência operacional dos elementos de aquecimento MoSi2? Aumente a Produtividade e Reduza os Custos

- Quais são as principais propriedades dos tubos cerâmicos de alumina de alta pureza 99,7%? Descubra Seu Papel em Aplicações de Alta Temperatura

- Por que é importante projetar para a tensão correta do elemento? Garanta Segurança e Desempenho em Sistemas de Aquecimento

- Qual é a importância do coeficiente de temperatura de resistência para um elemento de aquecimento? Escolha o Elemento Certo para a Sua Aplicação

- Quais são os principais tipos de elementos de aquecimento metálicos e suas propriedades? Escolha a Liga Certa para Suas Necessidades de Aquecimento