Em resumo, a oxidação é o principal mecanismo de falha para elementos de aquecimento de grafite. Quando expostos ao oxigênio, especialmente em altas temperaturas, os átomos de carbono que formam o grafite reagem e são convertidos em monóxido de carbono ou gás dióxido de carbono. Este processo erode fisicamente o elemento, fazendo com que ele se torne mais fino, mais fraco e, eventualmente, falhe.

Embora o grafite ofereça um desempenho incomparável em temperaturas extremas onde os metais falham, esta vantagem é inteiramente condicional. Gerenciar seu ambiente para prevenir a oxidação não é uma tarefa de manutenção opcional; é o requisito fundamental para uma operação bem-sucedida e confiável.

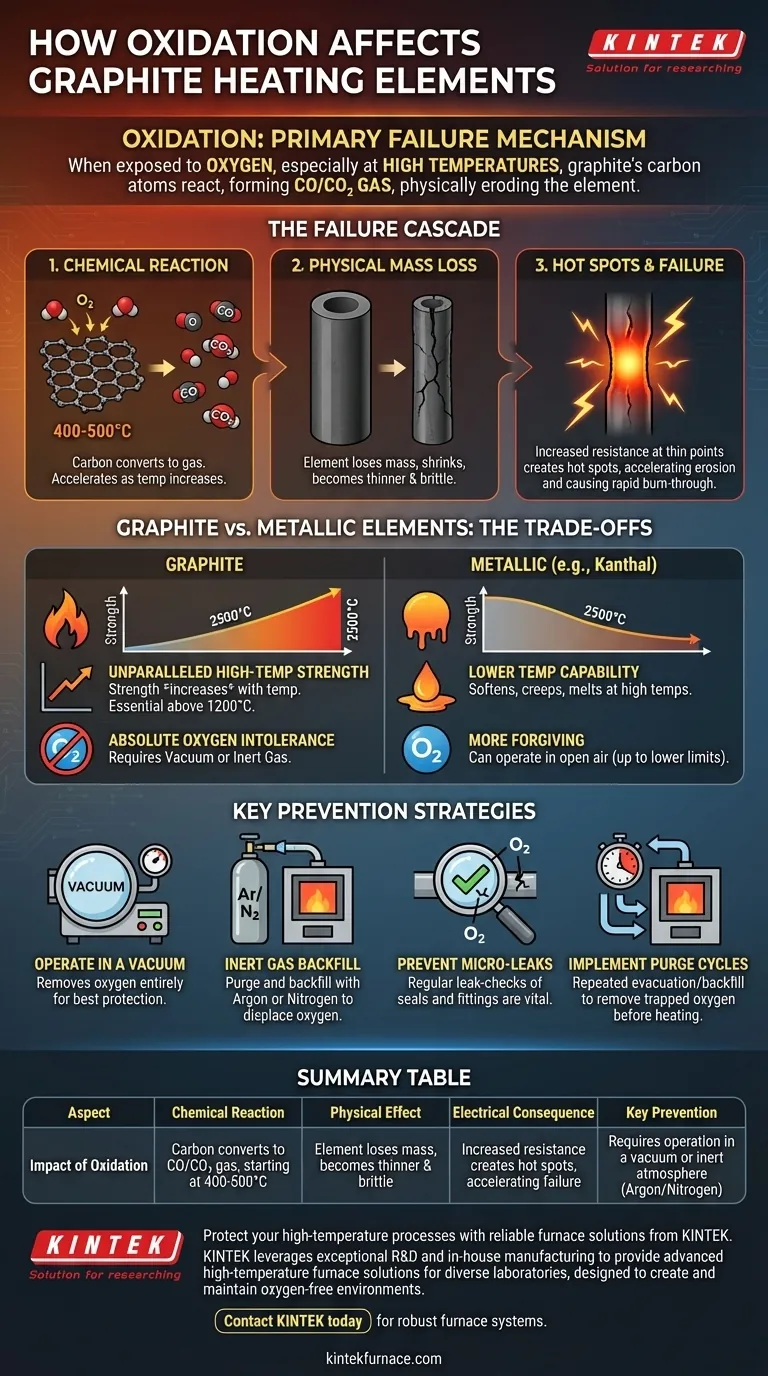

A Cascata de Falha: Como a Oxidação Destrói o Grafite

Para gerenciar eficazmente os elementos de aquecimento de grafite, você deve entender a reação em cadeia que a oxidação desencadeia. É um processo de deterioração acelerada que impacta o elemento tanto química quanto fisicamente.

A Reação Química

Em sua essência, a oxidação é uma reação química simples onde o carbono sólido é convertido em um gás. Esta reação começa lentamente em temperaturas em torno de 400-500°C (752-932°F) e acelera exponencialmente à medida que a temperatura aumenta.

O carbono sólido do seu elemento de aquecimento literalmente desaparece na atmosfera do seu forno.

A Consequência: Perda de Massa Física

À medida que o grafite oxida, o elemento perde massa e sua área de seção transversal encolhe. Ele se torna fisicamente mais fino e mais frágil com o tempo.

Esta erosão gradual é o sintoma mais visível de um problema de oxidação, muitas vezes começando em uma área específica.

A Gota D'água: Resistência Elétrica e Pontos Quentes

Este é o passo crítico que leva à falha rápida. À medida que uma seção do elemento de aquecimento se torna mais fina, sua resistência elétrica naquele ponto aumenta.

De acordo com a lei de Ohm, uma resistência maior com uma corrente constante leva à geração de mais calor. Isso cria um "ponto quente" localizado.

Este ponto quente acelera a taxa de oxidação naquela área específica, o que a torna ainda mais fina, o que por sua vez aumenta sua resistência e a torna ainda mais quente. Este ciclo de feedback faz com que o elemento queime e quebre muito rapidamente.

Compreendendo as Trocas: Grafite vs. Elementos Metálicos

Se o grafite é tão vulnerável à oxidação, por que usá-lo? A decisão depende de uma troca crítica entre a capacidade de temperatura e os requisitos ambientais.

A Vantagem de Alta Temperatura do Grafite

Ao contrário dos elementos metálicos que amolecem, rastejam e derretem em altas temperaturas, a resistência mecânica do grafite na verdade aumenta com a temperatura, atingindo o pico em torno de 2500°C (4532°F).

Isso torna o grafite a escolha superior e muitas vezes única para fornos a vácuo e de atmosfera controlada operando acima de 1200°C (2192°F).

A Dependência Ambiental

A troca por este desempenho de alta temperatura é a intolerância absoluta do grafite ao oxigênio. Ele deve ser operado em vácuo ou em uma atmosfera inerte livre de oxigênio.

Elementos metálicos (como Kanthal ou Nichrome) são frequentemente mais tolerantes e podem operar em ar aberto, mas apenas até suas temperaturas máximas de operação muito mais baixas.

Estratégias Chave para Prevenir a Oxidação

Prevenir a oxidação é controlar a atmosfera do forno. Não há outra maneira de garantir a longevidade e a confiabilidade de seus elementos de grafite.

Operando em Vácuo

O método mais eficaz é remover o oxigênio completamente, criando um vácuo. Um alto vácuo oferece a melhor proteção possível para o grafite.

Mesmo um vácuo bruto é significativamente melhor do que operar em ar aberto, pois reduz drasticamente a quantidade de oxigênio disponível.

Usando um Retorno de Gás Inerte

Uma prática industrial comum é purgar a câmara do forno de ar e depois preenchê-la com um gás inerte como Argônio ou Nitrogênio.

Isso cria um ambiente de pressão positiva onde o gás inerte desloca fisicamente qualquer oxigênio, protegendo os elementos. O argônio é mais pesado que o ar e frequentemente preferido por sua eficácia na purga.

O Perigo de Microvazamentos

A falha prematura do elemento é quase sempre rastreada até uma fonte de oxigênio. Um pequeno vazamento despercebido em uma vedação de porta, um encaixe ou uma janela de visualização pode introduzir oxigênio suficiente para destruir um elemento ao longo do tempo.

A verificação regular de vazamentos em seu vaso de forno é a manutenção preventiva mais importante que você pode realizar.

Implementando Ciclos de Purga

Antes de aquecer o forno, você deve executar um ciclo de purga. Isso envolve evacuar repetidamente a câmara e preenchê-la com gás inerte para remover qualquer oxigênio atmosférico residual preso dentro.

Pular ou encurtar esta etapa é uma causa frequente de vida útil reduzida do elemento.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia operacional deve ser guiada por seu objetivo principal.

- Se seu foco principal é a vida útil máxima do elemento: Invista em um sistema de vácuo de alta integridade ou em um ambiente de gás inerte meticulosamente controlado com protocolos de purga rigorosos e documentados.

- Se seu foco principal é operar nas temperaturas mais altas possíveis: O grafite é sua única escolha viável, o que significa que criar e manter um ambiente livre de oxigênio é uma parte não negociável do seu processo.

- Se você está experimentando falha prematura do elemento: Comece imediatamente uma busca sistemática por vazamentos de ar em sua câmara de forno e revise criticamente seus procedimentos de purga de gás.

Ao dominar o ambiente operacional, você desbloqueia todo o potencial e a excepcional confiabilidade dos elementos de aquecimento de grafite.

Tabela Resumo:

| Aspecto | Impacto da Oxidação |

|---|---|

| Reação Química | Carbono se converte em gás CO/CO₂, começando a 400-500°C |

| Efeito Físico | Elemento perde massa, torna-se mais fino e frágil |

| Consequência Elétrica | Aumento da resistência cria pontos quentes, acelerando a falha |

| Prevenção Chave | Requer operação em vácuo ou atmosfera inerte (Argônio/Nitrogênio) |

Proteja seus processos de alta temperatura com soluções de forno confiáveis da KINTEK.

A oxidação é o principal inimigo dos elementos de aquecimento de grafite, mas você pode preveni-la com o equipamento e os protocolos certos. A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura para diversos laboratórios. Nossa linha de produtos, incluindo Fornos Tubulares, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, é projetada para criar e manter os ambientes livres de oxigênio essenciais para a longevidade dos elementos de grafite.

Nossa forte capacidade de personalização profunda nos permite atender precisamente às suas necessidades experimentais exclusivas, garantindo o máximo desempenho e vida útil do elemento.

Entre em contato com a KINTEK hoje para discutir como nossos robustos sistemas de forno podem proteger seus elementos de aquecimento de grafite e aprimorar suas aplicações de alta temperatura.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Como o grafite contribui para a eficiência energética em fornos a vácuo? Obtenha Aquecimento Mais Rápido e Uniforme

- Por que o grafite é econômico para fornos a vácuo? Maximizando o ROI e a Eficiência a Longo Prazo

- Qual é o significado do vácuo em relação aos componentes de grafite em fornos? Prevenir a Oxidação para Temperaturas Extremas

- Por que os fornos a vácuo são usados para o reaquecimento de amostras após um tratamento de borodização? Mantenha a tenacidade do núcleo

- Qual é o mecanismo e o efeito dos filmes finos de NiTi pós-recozidos em um forno a vácuo? Desbloqueie a Superelasticidade