Em essência, os tubos cerâmicos de alumina de alta pureza 99,7% são definidos por uma combinação única de dureza extrema, estabilidade em alta temperatura, excelente isolamento elétrico e inércia química. Produzidos através de um processo de moldagem de precisão e sinterização em alta temperatura, essas propriedades os tornam um material confiável para algumas das aplicações industriais e científicas mais exigentes.

O verdadeiro valor da alumina 99,7% não reside em uma única propriedade, mas em seu desempenho equilibrado nos domínios térmico, mecânico e elétrico. Isso a torna um material fundamental para a criação de ambientes estáveis e controlados sob condições extremas.

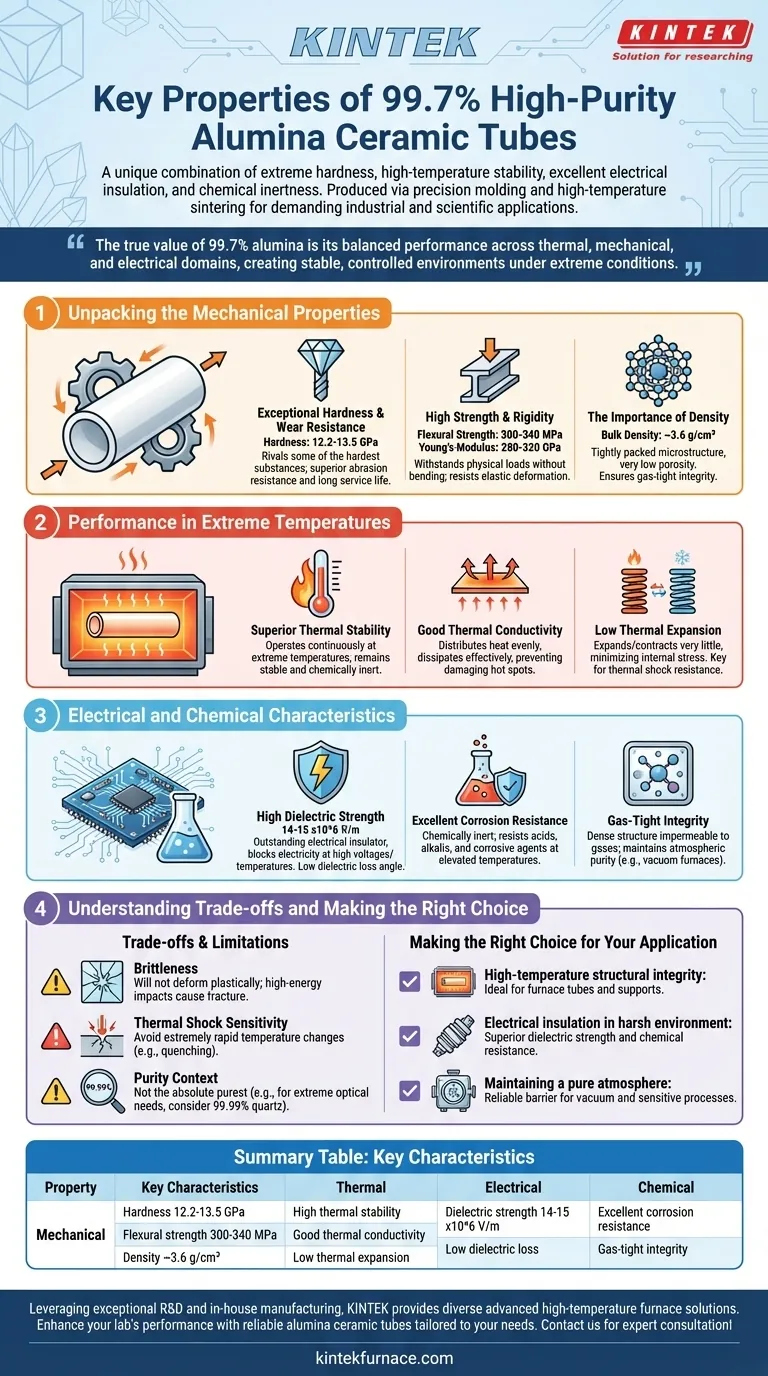

Desvendando as Propriedades Mecânicas

A integridade mecânica dos tubos de alumina é central para sua função em aplicações estruturais e de alto desgaste. Isso não se trata apenas de resistência, mas de uma combinação de dureza, rigidez e densidade.

Dureza Excepcional e Resistência ao Desgaste

Com uma dureza de 12,2-13,5 GPa, a alumina de alta pureza é um material excepcionalmente duro, rivalizando com algumas das substâncias mais duras conhecidas.

Essa dureza intrínseca se traduz diretamente em superior resistência ao desgaste e à abrasão, garantindo uma longa vida útil em ambientes com partículas abrasivas ou contato físico.

Alta Resistência e Rigidez

A alumina exibe alta resistência à compressão e uma resistência à flexão entre 300-340 MPa. Isso significa que ela pode suportar cargas físicas significativas sem dobrar ou quebrar.

Sua rigidez é quantificada por um alto Módulo de Young (280-320 GPa), indicando que ela resiste à deformação elástica sob estresse, mantendo sua forma precisa.

A Importância da Densidade

Uma densidade aparente de cerca de 3,6 g/cm³ significa uma microestrutura compacta com muito baixa porosidade.

Essa densidade é a razão pela qual os tubos de alumina são estanques a gases, uma característica crítica para manter um vácuo ou uma atmosfera controlada e protetora em fornos de alta temperatura.

Desempenho em Temperaturas Extremas

O comportamento da alumina em altas temperaturas é, sem dúvida, sua característica mais reconhecida, tornando-a o material de escolha para fornos, estufas e processamento térmico.

Estabilidade Térmica Superior

Esses tubos são projetados para operar continuamente em temperaturas extremas, permanecendo estáveis e quimicamente inertes em ambientes onde a maioria dos metais falharia.

Boa Condutividade Térmica

Ao contrário de muitas cerâmicas que são isolantes térmicos, a alumina possui boa condutividade térmica. Isso permite que ela distribua o calor uniformemente e o dissipe eficazmente, evitando pontos quentes prejudiciais.

Baixa Expansão Térmica

A alumina possui um baixo coeficiente de expansão térmica. Isso significa que ela se expande e contrai muito pouco quando aquecida ou resfriada, o que minimiza o estresse interno e é um fator chave em sua resistência ao choque térmico.

Características Elétricas e Químicas

Além de sua robustez física, as propriedades elétricas e químicas da alumina são essenciais para aplicações em eletrônicos, fabricação de semicondutores e processamento químico.

Alta Rigidez Dielétrica

Com uma rigidez dielétrica de 14-15 x10^6 V/m, a alumina é um excelente isolante elétrico. Ela bloqueia efetivamente o fluxo de eletricidade, mesmo em altas tensões e temperaturas.

Esta propriedade, combinada com um baixo ângulo de perda dielétrica, a torna ideal para isoladores, invólucros de sensores e componentes em dispositivos de alta frequência.

Excelente Resistência à Corrosão

A alumina de alta pureza é quimicamente inerte e exibe excelente resistência à corrosão contra uma ampla gama de ácidos, álcalis e outros agentes corrosivos, mesmo em temperaturas elevadas.

Integridade Estanque a Gases

Como mencionado, a estrutura densa torna esses tubos impermeáveis a gases. Isso é inegociável para aplicações como processamento de semicondutores ou metalurgia, onde a pureza atmosférica é primordial.

Compreendendo as Vantagens e Limitações

Nenhum material é perfeito. Reconhecer as desvantagens inerentes à alumina é fundamental para uma implementação bem-sucedida e para evitar falhas.

Fragilidade vs. Dureza

A principal desvantagem da dureza extrema da alumina é sua fragilidade. Ao contrário dos metais, ela não se deforma plasticamente. Um impacto agudo e de alta energia pode fazer com que ela frature em vez de amassar.

Sensibilidade ao Choque Térmico

Embora possua boa resistência ao choque térmico devido à baixa expansão, a alumina ainda pode rachar se for submetida a mudanças de temperatura extremamente rápidas (por exemplo, resfriar um tubo em brasa em água). As taxas de aquecimento e resfriamento devem ser gerenciadas.

Pureza em Contexto

Embora 99,7% seja considerada alta pureza e adequada para a maioria das aplicações, não é a cerâmica mais pura disponível. Para as aplicações mais exigentes em semicondutores ou óptica, materiais como quartzo puro 99,99% podem ser necessários para evitar até mesmo traços de contaminantes.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da alumina exige que suas forças específicas sejam combinadas com seu principal desafio de engenharia.

- Se seu foco principal é a integridade estrutural em alta temperatura: Sua combinação de alta resistência à flexão, estabilidade térmica e baixa expansão térmica a torna uma escolha ideal para tubos de forno e estruturas de suporte.

- Se seu foco principal é o isolamento elétrico em um ambiente hostil: Sua alta rigidez dielétrica, juntamente com excelente resistência à corrosão e ao calor, a torna superior à maioria dos polímeros ou outros isolantes.

- Se seu foco principal é manter uma atmosfera pura: Sua natureza estanque a gases e inércia química fornecem uma barreira confiável para fornos a vácuo, processamento de gases e reações químicas sensíveis.

Ao compreender esse equilíbrio de propriedades, você pode especificar com confiança tubos cerâmicos de alumina 99,7% para aplicações onde a confiabilidade sob pressão é inegociável.

Tabela Resumo:

| Propriedade | Características Principais |

|---|---|

| Mecânica | Dureza: 12,2-13,5 GPa, Resistência à flexão: 300-340 MPa, Densidade: ~3,6 g/cm³ |

| Térmica | Alta estabilidade térmica, Boa condutividade térmica, Baixa expansão térmica |

| Elétrica | Rigidez dielétrica: 14-15 x10^6 V/m, Baixa perda dielétrica |

| Química | Excelente resistência à corrosão, Integridade estanque a gases |

Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais exclusivos. Aumente o desempenho do seu laboratório com tubos cerâmicos de alumina confiáveis e adaptados às suas necessidades—entre em contato conosco hoje para uma consulta especializada!

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como os fornos de rolos e os fornos tubulares diferem no uso de tubos cerâmicos de alumina? Compare Transporte vs. Contenção

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Como um forno de aquecimento tubular facilita o processo de revestimento de carbono? Aumenta a condutividade do óxido em camadas

- Qual função um forno tubular desempenha no crescimento PVT de cristais moleculares J-aggregate? Domínio do Controle Térmico