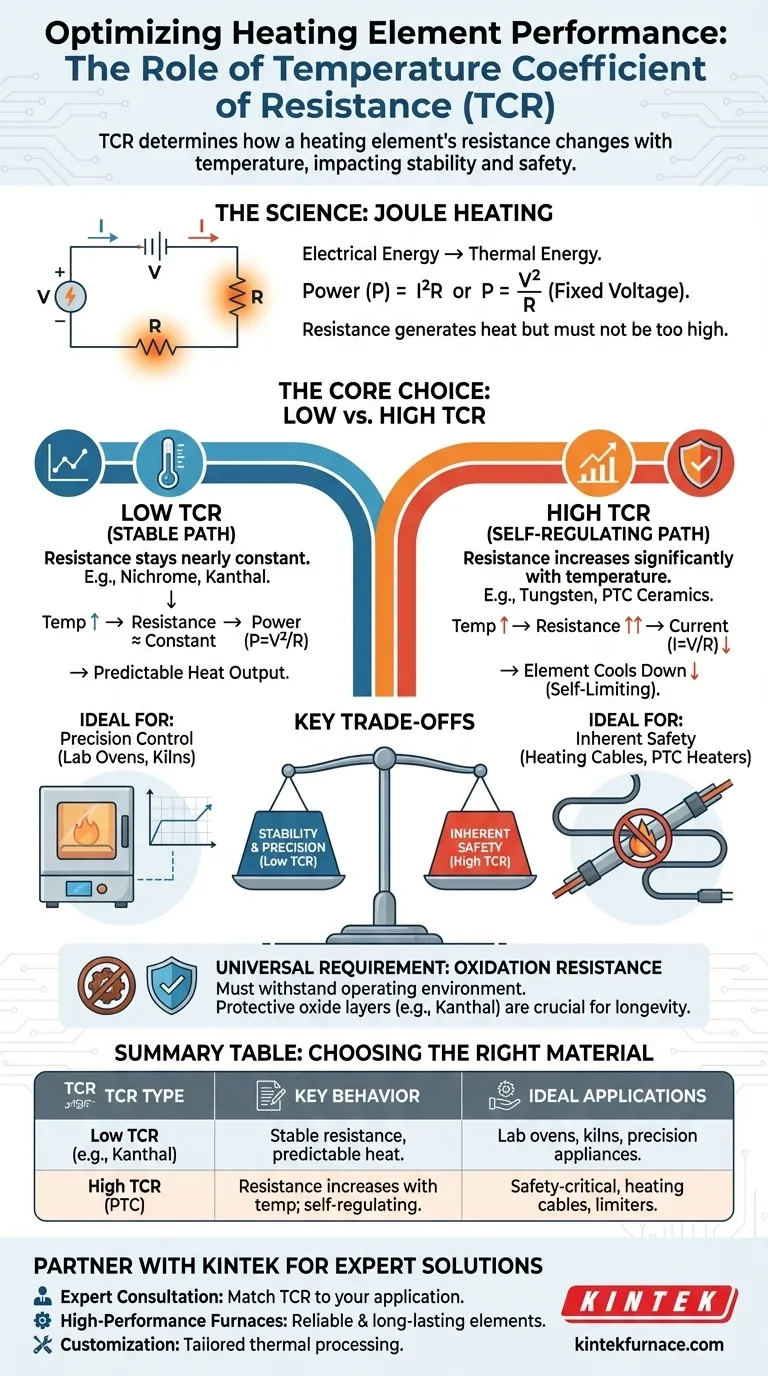

Em resumo, o coeficiente de temperatura de resistência (TCR) determina como o desempenho de um elemento de aquecimento muda à medida que ele aquece. Um TCR baixo significa que a resistência permanece quase constante, proporcionando uma saída de calor estável e previsível. Em contraste, um TCR positivo alto significa que a resistência aumenta significativamente com a temperatura, criando um efeito autorregulador que pode evitar o superaquecimento.

A escolha do TCR é um compromisso fundamental de design. Ela força uma decisão entre dois objetivos distintos: a saída de calor consistente e estável de um material com TCR baixo versus a segurança inerente e a natureza autolimitante de um material com TCR alto.

O Papel da Resistência na Geração de Calor

O Princípio do Aquecimento Joule

Um elemento de aquecimento funciona convertendo energia elétrica em energia térmica. Esse processo, conhecido como aquecimento Joule, ocorre quando a corrente elétrica flui através de um material com resistência elétrica.

A resistência impede o fluxo de elétrons, causando colisões que geram calor. Para que um material seja um elemento de aquecimento eficaz, ele deve ter alta resistividade elétrica — o suficiente para produzir calor significativo, mas não tão alta a ponto de se tornar um isolante e impedir o fluxo de corrente.

Potência, Corrente e Resistência

A quantidade de calor gerada é definida pela fórmula de potência, frequentemente expressa como P = I²R. Isso mostra que a potência (P) é proporcional à resistência (R) e ao quadrado da corrente (I).

Embora ambos os fatores sejam cruciais, essa relação destaca que a corrente tem um impacto desproporcionalmente grande na saída de calor. No entanto, na maioria das aplicações com uma fonte de tensão fixa (como uma tomada), a fórmula P = V²/R é mais ilustrativa. Ela mostra que, para uma tensão constante (V), a potência é inversamente proporcional à resistência.

O Caso de um TCR Baixo: Previsibilidade e Estabilidade

O que um TCR Baixo Significa

Um material com um baixo coeficiente de temperatura de resistência mantém um valor de resistência relativamente estável em uma ampla faixa de temperaturas. Materiais como Nichromo (níquel-cromo) e Kanthal (ferro-cromo-alumínio) são valorizados por essa característica.

Saída de Calor Consistente

Para aplicações que exigem controle preciso de temperatura, como fornos de laboratório, estufas ou eletrodomésticos, a estabilidade é fundamental. Um TCR baixo garante que, uma vez que o elemento atinja sua temperatura de operação, sua resistência não mude significativamente.

Essa estabilidade significa que a saída de potência (P = V²/R) permanece constante, fornecendo uma quantidade de calor previsível e facilmente regulável.

Sistemas de Controle Simplificados

Como o comportamento do elemento é previsível, os sistemas de controle podem ser mais simples. Eles não precisam compensar constantemente um valor de resistência em mudança para manter uma temperatura alvo.

O Caso de um TCR Alto: Autorregulação e Segurança

O Efeito Autolimitante

Um material com um TCR positivo alto (PTC), como tungstênio ou certas cerâmicas, se comporta de maneira muito diferente. À medida que aquece, sua resistência elétrica aumenta dramaticamente.

Em um circuito de tensão constante, esse aumento na resistência reduz o fluxo de corrente (I = V/R). Isso, por sua vez, diminui a saída de potência (P = V²/R), fazendo com que o elemento esfrie.

Proteção Inerente Contra Superaquecimento

Esse comportamento cria um loop de feedback autorregulador ou autolimitante. O elemento se estabilizará naturalmente em torno de uma temperatura específica e estará inerentemente protegido contra fuga térmica.

Isso torna os materiais com TCR alto ideais para aplicações onde a segurança é crítica e o controle preciso de temperatura é secundário, como em cabos de aquecimento autorreguladores, aquecedores PTC e limitadores de corrente de irrupção.

Compromissos Chave e Outros Fatores Críticos

Estabilidade vs. Segurança Inerente

O principal compromisso é claro: elementos com TCR baixo fornecem calor estável e previsível, enquanto elementos com TCR alto oferecem proteção embutida contra superaquecimento ao custo de uma saída de potência estável. A escolha "melhor" depende inteiramente dos objetivos da aplicação.

O Imperativo da Resistência à Oxidação

Independentemente do seu TCR, um elemento de aquecimento deve suportar seu ambiente operacional. Em altas temperaturas, os materiais reagem com o oxigênio do ar, um processo chamado oxidação, que pode fazer com que eles se degradem e falhem.

Elementos de aquecimento eficazes como Kanthal e carbeto de silício formam uma fina camada protetora de óxido em sua superfície. Essa camada protege o material subjacente de mais oxidação, garantindo uma vida útil longa e confiável. Materiais sem essa propriedade, como grafite, devem ser usados em vácuo ou atmosfera inerte.

Fazendo a Escolha Certa para Sua Aplicação

Sua seleção final de material depende inteiramente do objetivo principal da sua aplicação de aquecimento.

- Se seu foco principal é o controle de temperatura preciso e estável: Escolha um material com TCR baixo, como Nichromo ou Kanthal, para garantir uma saída de calor consistente e previsível.

- Se seu foco principal é a segurança inerente e a prevenção de superaquecimento: Escolha um material com TCR positivo alto, como uma cerâmica PTC, para aproveitar suas propriedades autorreguladoras.

- Se seu foco principal é a longevidade e o desempenho em ar aberto: Priorize materiais com excelente resistência à oxidação que formam uma camada de óxido protetora e estável.

Em última análise, entender o coeficiente de temperatura de resistência permite que você selecione um material cujo comportamento se alinha perfeitamente com seus requisitos de design específicos.

Tabela Resumo:

| Tipo de TCR | Exemplos de Materiais | Comportamento Chave | Aplicações Ideais |

|---|---|---|---|

| TCR Baixo | Nichromo, Kanthal | Resistência estável e saída de calor previsível | Fornos de laboratório, estufas, eletrodomésticos que exigem controle preciso de temperatura |

| TCR Alto (PTC) | Tungstênio, Cerâmicas PTC | Resistência aumenta com a temperatura; autorregulador | Aplicações críticas de segurança, cabos de aquecimento, limitadores de corrente de irrupção |

Precisa de um Elemento de Aquecimento com Desempenho Preciso?

Selecionar o material certo para o elemento de aquecimento é crucial para o sucesso do seu projeto. Se sua prioridade é saída de calor estável e previsível para controle preciso ou segurança inerente com propriedades autorreguladoras, a experiência da KINTEK pode guiá-lo para a solução ideal.

Nós fornecemos:

- Consultoria Especializada: Nossa equipe ajudará você a analisar os requisitos da sua aplicação para selecionar o material TCR ideal.

- Fornos de Alto Desempenho: Nossos sistemas Muffle, Tube, Rotary, Vacuum e CVD incorporam elementos de aquecimento projetados para confiabilidade e longevidade.

- Personalização: Cada solução é adaptada às suas necessidades exclusivas de processamento térmico, apoiada por nossa P&D e fabricação especializadas.

Vamos discutir seu projeto e construir uma solução de aquecimento que ofereça desempenho, segurança e durabilidade.

Entre em contato com a KINTEK hoje mesmo para uma consulta personalizada

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho