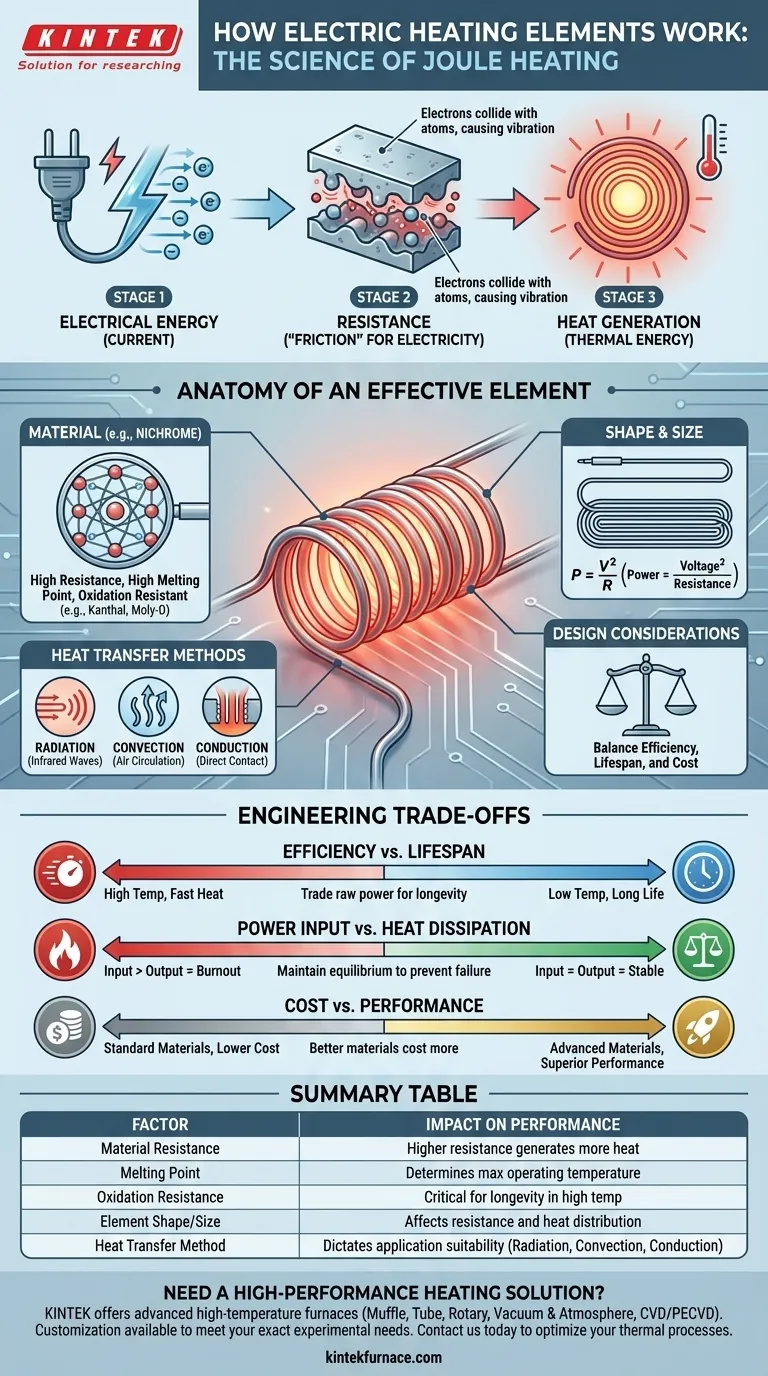

Em sua essência, um elemento de aquecimento elétrico funciona convertendo energia elétrica diretamente em calor através de um processo chamado aquecimento Joule. Isso ocorre quando uma corrente elétrica flui através de um material que é especificamente escolhido por sua alta resistência elétrica. A resistência atua como atrito contra a corrente, forçando a energia elétrica a ser liberada como energia térmica.

A eficácia de um elemento de aquecimento não é acidental; é uma escolha de engenharia deliberada. A chave é usar um material que resista ativamente ao fluxo de eletricidade, causando um "atrito" controlado que gera calor, e então projetar sua forma para gerenciar e irradiar esse calor de forma eficaz.

O Princípio Fundamental: Aquecimento Joule

A ciência por trás de cada fogão elétrico, aquecedor de água e aquecedor de ambiente é notavelmente simples. Tudo se resume a controlar como a eletricidade se comporta quando encontra um obstáculo.

O que é Resistência Elétrica?

Pense na resistência elétrica como atrito para a eletricidade. Se um fio de cobre é como uma rodovia aberta para a corrente elétrica, um material resistivo é como uma estrada estreita e irregular.

Os átomos do material atrapalham o fluxo de elétrons. Essa oposição ao fluxo livre de corrente é o que chamamos de resistência.

Da Corrente ao Calor

Quando você força uma corrente elétrica através de um material de alta resistência, os elétrons em fluxo colidem constantemente com os átomos desse material.

Cada colisão transfere energia do elétron para o átomo, fazendo com que o átomo vibre mais intensamente. Essa vibração atômica aumentada é o que percebemos e medimos como calor.

Anatomia de um Elemento de Aquecimento Eficaz

O design de um elemento de aquecimento é um equilíbrio cuidadoso entre ciência dos materiais, princípios elétricos e dinâmica térmica para produzir e fornecer calor de forma confiável.

O Papel Crítico do Material

A escolha do material é primordial. Um material ideal tem alta resistência elétrica para gerar calor eficientemente e um alto ponto de fusão para sobreviver à sua própria operação.

Mais importante, ele deve resistir à oxidação (reagir com o ar) em altas temperaturas. É por isso que ligas como Nichrome (níquel-cromo) são tão comuns; elas formam uma camada protetora externa de óxido de cromo que as impede de queimar rapidamente.

A Importância da Forma e do Tamanho

As dimensões físicas do elemento são calculadas para atingir uma resistência específica. De acordo com a fórmula P = V²/R (Potência = Tensão² / Resistência), a resistência (R) do elemento determina diretamente a quantidade de potência (e, portanto, calor) que ele produz a uma dada tensão (V).

É por isso que os elementos de aquecimento são frequentemente fios ou fitas longos e finos, pois essa forma aumenta a resistência. Eles são frequentemente enrolados para caber um grande comprimento em um espaço compacto, maximizando a geração de calor em uma pequena área.

Transferindo o Calor

Uma vez gerado o calor, ele deve ser movido para onde é necessário. O método principal é a radiação térmica, onde o elemento quente emite energia infravermelha que aquece os objetos diretamente sem tocá-los, como o sol aquecendo seu rosto.

O calor também é transferido por convecção (aquecendo o ar circundante, que então circula) e condução (contato físico direto).

Compreendendo as Compensações

Projetar um elemento de aquecimento envolve compromissos. Otimizar uma característica muitas vezes significa sacrificar outra.

Eficiência vs. Vida Útil

Operar um elemento a uma temperatura muito alta produz muito calor rapidamente. No entanto, altas temperaturas aceleram drasticamente a degradação do material e a oxidação, encurtando significativamente a vida útil do elemento.

Um design mais durável pode operar a uma temperatura mais baixa, trocando potência bruta por longevidade.

Entrada de Energia vs. Dissipação de Calor

Um elemento só pode sobreviver se o calor que ele gera for removido na mesma taxa. Se a entrada de energia (da eletricidade) for maior que a saída de calor (por radiação, convecção, etc.), a temperatura do elemento aumentará descontroladamente.

Esse desequilíbrio é uma causa primária de falha, levando ao derretimento ou queima do elemento. O design adequado garante que esse equilíbrio seja mantido durante a operação normal.

Custo vs. Desempenho

Materiais que podem suportar temperaturas extremas e ambientes químicos agressivos, como Kanthal (ferro-cromo-alumínio) ou dissiliceto de molibdênio, oferecem desempenho e vida útil superiores. No entanto, esses materiais avançados têm um custo muito maior do que o Nichrome padrão.

Fazendo a Escolha Certa para o Seu Objetivo

O "melhor" elemento de aquecimento depende inteiramente da aplicação específica. Compreender os princípios básicos permite avaliá-los com base em seu objetivo principal.

- Se o seu foco principal é o aquecimento rápido: Você precisa de um elemento projetado para alta densidade de potência, o que geralmente significa operar a uma temperatura mais alta e aceitar uma vida útil mais curta.

- Se o seu foco principal é a confiabilidade a longo prazo: Você deve selecionar um elemento feito de materiais de alta qualidade e resistentes à oxidação que serão operados bem abaixo do seu limite máximo de temperatura.

- Se o seu foco principal é o controle preciso da temperatura: O sistema requer não apenas um elemento bem projetado, mas também um loop de controle externo (como um termostato ou controlador PID) para modular a entrada de energia e manter uma temperatura estável.

Ao compreender esses princípios, você pode transformar um simples elemento de aquecimento de uma caixa preta em um componente de engenharia previsível e controlável.

Tabela Resumo:

| Fator | Impacto no Desempenho |

|---|---|

| Resistência do Material | Maior resistência gera mais calor por unidade de corrente. |

| Ponto de Fusão | Determina a temperatura máxima de operação e a vida útil. |

| Resistência à Oxidação | Crítico para a longevidade em ambientes de alta temperatura. |

| Forma/Tamanho do Elemento | Afeta a resistência, a potência de saída e a distribuição de calor. |

| Método de Transferência de Calor | Radiação, convecção ou condução ditam a adequação da aplicação. |

Precisa de uma solução de aquecimento de alto desempenho adaptada às necessidades exclusivas do seu laboratório? Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Se você precisa de aquecimento rápido, confiabilidade a longo prazo ou controle preciso de temperatura, nossa linha de produtos — incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD — é apoiada por profundas capacidades de personalização para atender às suas exatas necessidades experimentais. Entre em contato conosco hoje para discutir como podemos otimizar seus processos térmicos!

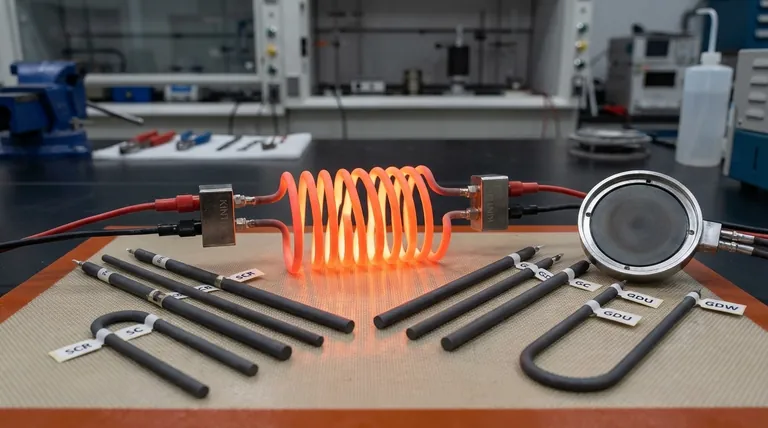

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas