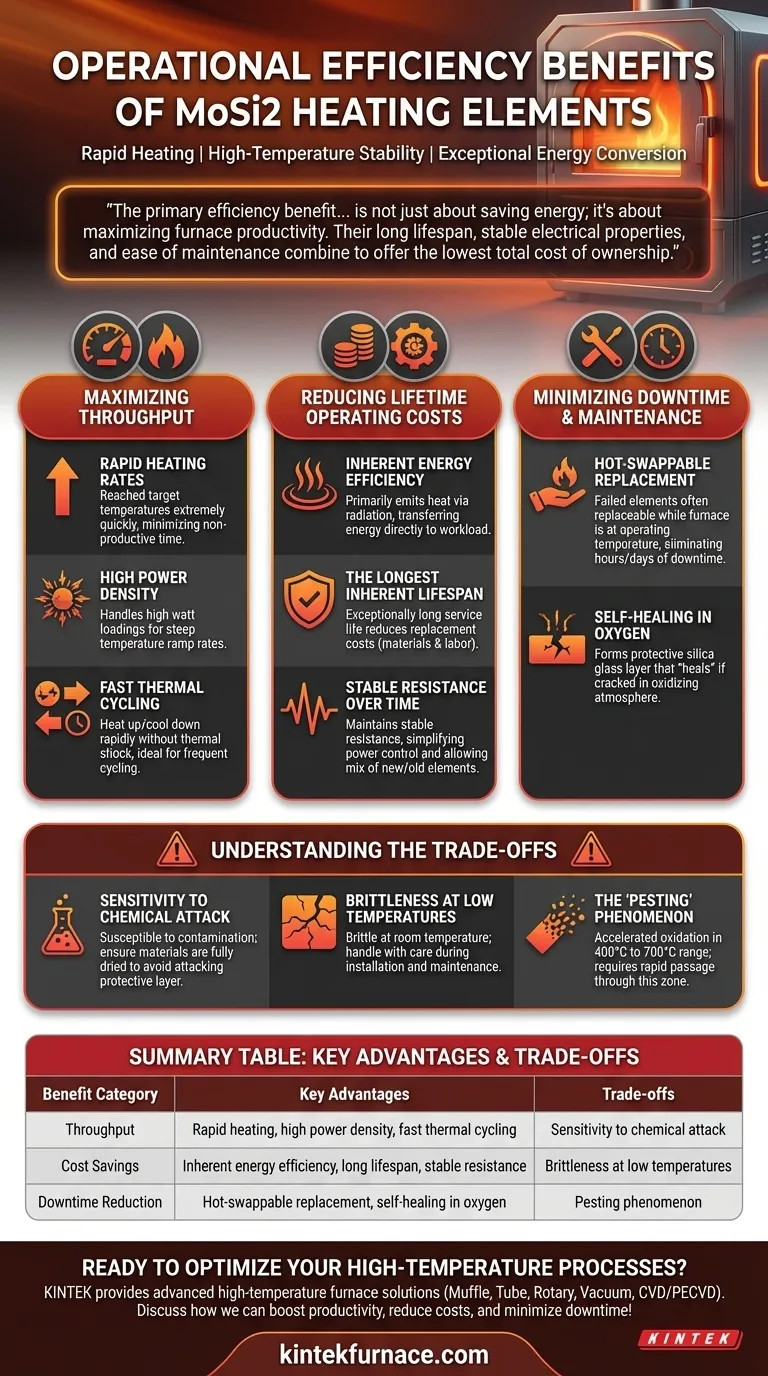

Em sua essência, os elementos de aquecimento MoSi2 (Dissiliceto de Molibdênio) oferecem eficiência operacional através de uma combinação de altas taxas de aquecimento, estabilidade em altas temperaturas e conversão de energia excepcional. Esse perfil único se traduz diretamente em contas de energia mais baixas, maior rendimento de produção e redução significativa do tempo de inatividade do forno.

O principal benefício de eficiência do MoSi2 não é apenas economizar energia; é maximizar a produtividade do forno. Sua longa vida útil, propriedades elétricas estáveis e facilidade de manutenção se combinam para oferecer o menor custo total de propriedade para muitos processos de alta temperatura.

Maximizando o Rendimento com Aquecimento Rápido

Uma das vantagens operacionais mais significativas dos elementos de MoSi2 é a sua capacidade de atingir temperaturas alvo extremamente rápido. Isso minimiza o tempo não produtivo que seu forno gasta aquecendo.

Alta Densidade de Potência e Carga de Watts

Os elementos de MoSi2 podem suportar cargas de watts muito altas. Isso significa que eles podem converter uma grande quantidade de energia elétrica em calor em uma pequena área, permitindo taxas de rampa de temperatura acentuadas que são impossíveis com muitos outros tipos de elementos.

Ciclo Térmico Rápido

Esses elementos podem ser aquecidos e resfriados rápida e repetidamente sem sofrer choque térmico ou degradação. Isso os torna ideais para processos que não funcionam continuamente e exigem ciclos frequentes.

Reduzindo Custos Operacionais de Longo Prazo

O investimento inicial em elementos de MoSi2 é frequentemente recuperado através de despesas operacionais contínuas mais baixas durante a vida útil do forno.

Eficiência Energética Inerente

Os elementos de MoSi2 emitem calor principalmente por radiação. Este é um método altamente eficiente para transferir energia diretamente para a carga de trabalho, minimizando o desperdício de energia aquecendo o ar ou a câmara do forno.

A Mais Longa Vida Útil Inerente

Quando operados corretamente, os elementos de MoSi2 têm uma vida útil excepcionalmente longa. Essa durabilidade reduz diretamente os custos associados à substituição frequente de elementos, tanto em termos de materiais quanto de mão de obra.

Resistência Estável ao Longo do Tempo

Ao contrário dos elementos de Carbeto de Silício (SiC), cuja resistência aumenta com o envelhecimento, os elementos de MoSi2 mantêm uma resistência estável durante toda a sua vida útil. Isso permite que você conecte elementos novos e antigos no mesmo circuito sem problemas e simplifica os requisitos do sistema de controle de energia.

Minimizando o Tempo de Inatividade e a Manutenção

A facilidade de manutenção e a robustez são os principais impulsionadores da eficiência operacional fornecida pelos elementos de MoSi2.

Substituição de Elementos com o Forno Quente (Hot-Swappable)

Um elemento defeituoso pode frequentemente ser substituído enquanto o forno ainda está na temperatura de operação. Esta é uma vantagem crítica em ambientes de produção, pois pode eliminar horas ou até dias de tempo de inatividade associado ao resfriamento, substituição e reaquecimento do forno.

Auto-Reparo em Oxigênio

Em uma atmosfera oxidante, os elementos de MoSi2 formam uma fina camada protetora de vidro de sílica (SiO2) em sua superfície. Se essa camada rachar, o material subjacente se reoxida, efetivamente "curando" o elemento e garantindo sua longa vida útil contínua.

Compreendendo as Compensações (Trade-offs)

Para realizar plenamente seus benefícios, você deve estar ciente de seus requisitos operacionais e limitações específicas. A objetividade exige o reconhecimento desses fatores.

Sensibilidade ao Ataque Químico

Os elementos de MoSi2 são suscetíveis à contaminação. Deve-se tomar cuidado para garantir que os materiais processados no forno, como certas tintas ou corantes na zircônia, estejam totalmente secos e não liberem vapores que possam atacar a camada protetora dos elementos.

Fragilidade em Baixas Temperaturas

À temperatura ambiente, os elementos de MoSi2 são frágeis e devem ser manuseados com cuidado durante a instalação e manutenção para evitar fraturas. Eles ganham ductilidade à medida que aquecem.

O Fenômeno do "Pesting" (Oxidação Acelerada)

Em uma faixa de temperatura baixa específica (aproximadamente 400°C a 700°C), os elementos de MoSi2 podem estar sujeitos a oxidação acelerada, ou "pesting", que pode fazer com que se desintegrem. Fornos que utilizam esses elementos devem ser projetados para atravessar essa zona de temperatura rapidamente.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de elemento de aquecimento correta depende inteiramente de suas prioridades operacionais.

- Se seu foco principal é maximizar a velocidade de produção e o rendimento: As capacidades de aquecimento rápido e ciclo térmico são suas vantagens mais significativas.

- Se seu foco principal é reduzir os custos operacionais de longo prazo: A combinação de longa vida útil, resistência estável e eficiência energética resultará no menor custo total de propriedade em aplicações exigentes de alta temperatura.

- Se seu foco principal é a simplicidade operacional e o tempo de atividade: A capacidade de substituir elementos enquanto o forno está quente e a estabilidade dos elementos ao longo do tempo reduzem drasticamente a complexidade da manutenção e o tempo de inatividade do processo.

Ao entender tanto seus poderosos benefícios quanto seus requisitos operacionais específicos, você pode alavancar efetivamente os elementos de MoSi2 para alcançar desempenho e eficiência superiores em seus processos de alta temperatura.

Tabela de Resumo:

| Categoria de Benefício | Vantagens Principais |

|---|---|

| Rendimento | Altas taxas de aquecimento, alta densidade de potência, ciclo térmico rápido |

| Economia de Custos | Eficiência energética inerente, longa vida útil, resistência estável |

| Redução de Tempo de Inatividade | Substituição com o forno quente, auto-reparo em oxigênio |

| Compensações (Trade-offs) | Sensibilidade ao ataque químico, fragilidade em baixas temperaturas, fenômeno de pesting |

Pronto para otimizar seus processos de alta temperatura com elementos de aquecimento MoSi2? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Contate-nos hoje para discutir como nossas soluções podem aumentar sua produtividade, reduzir custos e minimizar o tempo de inatividade!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade