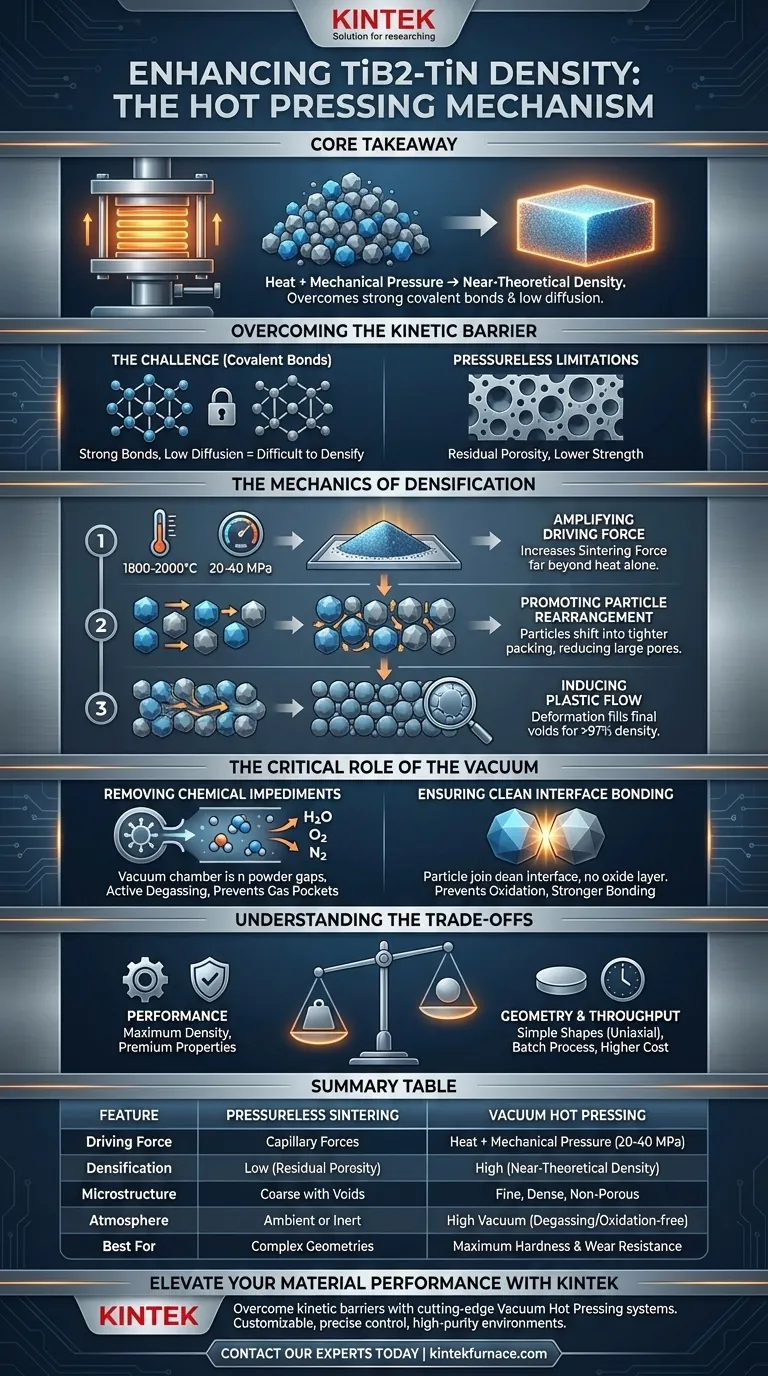

O mecanismo de prensagem a quente aprimora a densidade aplicando pressão mecânica externa simultaneamente com aquecimento de alta temperatura. Esta combinação atua diretamente nas partículas do pó para aumentar significativamente a força motriz de sinterização. Ela obriga mecanicamente o rearranjo de partículas e induz o fluxo plástico, eliminando efetivamente poros internos e microfissuras que a energia térmica sozinha não consegue resolver.

Ponto Principal TiB2 e TiN são materiais cerâmicos caracterizados por fortes ligações covalentes e baixos coeficientes de autocifusão, tornando-os notoriamente difíceis de densificar apenas com calor. A prensagem a quente a vácuo supera essa resistência inerente forçando fisicamente as partículas a preencher os vazios, alcançando densidade próxima da teórica e dureza superior onde a sinterização convencional sem pressão falha.

Superando a Barreira Cinética

O Desafio das Ligações Covalentes

TiB2 (Diborato de Titânio) e TiN (Nitreto de Titânio) possuem ligações covalentes extremamente fortes. Essa estrutura atômica resulta em baixos coeficientes de difusão, o que significa que os átomos não se movem ou se ligam facilmente através das fronteiras das partículas, mesmo em altas temperaturas.

Limitações da Sinterização sem Pressão

Na sinterização padrão, a densificação depende apenas da redução da energia superficial e das forças capilares. Devido às baixas taxas de difusão desses materiais, os métodos sem pressão frequentemente deixam porosidade residual, resultando em menor densidade e resistência mecânica comprometida.

A Mecânica da Densificação

Amplificando a Força Motriz

O forno de prensagem a quente a vácuo introduz uma variável crítica: pressão mecânica externa (geralmente 20–40 MPa). Essa pressão atua juntamente com o calor (1800–2000°C) para aumentar dramaticamente a força motriz de sinterização, acelerando o processo de consolidação muito além do que a temperatura pode alcançar sozinha.

Promovendo o Rearranjo de Partículas

À medida que a pressão mecânica é aplicada, as partículas do pó são forçadas fisicamente a deslizar umas sobre as outras. Elas se movem para configurações de empacotamento mais apertadas, preenchendo os espaços entre partículas maiores e reduzindo significativamente o volume de poros grandes no início do ciclo.

Induzindo o Fluxo Plástico

Nas temperaturas de pico, o material amolece ligeiramente, permitindo que a pressão aplicada deforme as partículas. Esse fluxo plástico força o material para dentro dos vazios microscópicos restantes e poros fechados, eliminando os vestígios finais de porosidade para atingir densidades frequentemente superiores a 97%.

O Papel Crítico do Vácuo

Removendo Impedimentos Químicos

O ambiente de vácuo (por exemplo, 0,01 MPa) é essencial para remover gases prejudiciais como vapor d'água, oxigênio e nitrogênio presos nos espaços entre os pós. Isso promove a desgaseificação ativa, evitando que bolsões de gás fiquem presos dentro do material à medida que ele se densifica.

Garantindo a Ligação de Interface Limpa

Ao prevenir a oxidação e a carburização, o vácuo garante que as superfícies das partículas metálicas e cerâmicas permaneçam limpas. Essa pureza facilita uma ligação de interface microscópica mais forte entre as partículas, contribuindo diretamente para a dureza final e a tenacidade à fratura da ferramenta.

Compreendendo os Compromissos

Limitações Geométricas

A prensagem a quente a vácuo geralmente aplica pressão uniaxial (força de uma direção). Isso geralmente limita a produção de peças a formas geométricas simples, como placas ou discos, exigindo usinagem adicional para geometrias de ferramentas complexas.

Produtividade vs. Desempenho

Este é um processo em batelada que não pode igualar a velocidade dos métodos de sinterização contínua. O alto custo operacional e os tempos de ciclo mais longos só são justificados quando a aplicação exige densidade máxima e propriedades mecânicas premium.

Fazendo a Escolha Certa para o Seu Objetivo

- Se o seu foco principal é a máxima dureza e resistência ao desgaste: Confie na prensagem a quente a vácuo para eliminar microfissuras e atingir a densidade próxima da teórica necessária para ferramentas de corte de alto desempenho.

- Se o seu foco principal é a geometria complexa da peça: Reconheça que a prensagem a quente produz formas simples; você deve considerar o custo da usinagem pós-sinterização (EDM ou retificação) para atingir a forma final da ferramenta.

Em última análise, a sinergia de calor e pressão transforma a teimosia inerente dos materiais TiB2-TiN em uma microestrutura densa e não porosa capaz de suportar demandas industriais extremas.

Tabela Resumo:

| Recurso | Sinterização sem Pressão | Prensagem a Quente a Vácuo |

|---|---|---|

| Força Motriz | Apenas forças capilares | Calor + Pressão Mecânica (20-40 MPa) |

| Densificação | Baixa (Porosidade Residual) | Alta (Densidade Próxima da Teórica) |

| Microestrutura | Grossa com vazios | Fina, densa, não porosa |

| Atmosfera | Ambiente ou gás inerte | Alto Vácuo (Desgaseificação/Livre de Oxidação) |

| Melhor Para | Geometrias complexas | Máxima dureza e resistência ao desgaste |

Eleve o Desempenho do Seu Material com a KINTEK

Você está com dificuldades para densificar compósitos cerâmicos teimosos como TiB2-TiN? A KINTEK fornece a tecnologia de ponta necessária para superar barreiras cinéticas e alcançar propriedades de material superiores.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos sistemas de Prensagem a Quente a Vácuo de alto desempenho, juntamente com fornos Muffle, Tubo, Rotativo e CVD — todos totalmente personalizáveis para atender às suas necessidades únicas de laboratório ou industriais. Nossos sistemas garantem controle preciso de pressão e ambientes de vácuo de alta pureza para eliminar a porosidade e maximizar a tenacidade à fratura de suas ferramentas.

Pronto para otimizar seu processo de sinterização? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de alta temperatura perfeita para sua aplicação.

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Como um forno de prensagem a quente a vácuo facilita a densificação de Al-Si/grafite? Alcance 100% de Densidade Térmica

- Como o equipamento de sinterização de prensagem a vácuo contínua multiestação afeta a eficiência de produção de produtos de diamante? Aumente os rendimentos com a sinterização em pipeline.

- Qual é a diferença entre prensagem a quente e sinterização? Escolha o Processo Certo para Seus Materiais

- Quais são as vantagens técnicas de um sistema de Sinterização por Plasma de Faísca (SPS)? Alcance Desempenho Superior em Cerâmicas de TiB2

- Por que a sinterização por prensagem a quente a vácuo é recomendada em vez da sinterização sem pressão? Atingir Densidade Máxima para Alvos Cerâmicos IZO

- Por que a alta precisão no controle de temperatura é essencial em um forno de sinterização de prensagem a quente a vácuo? Garante a Densidade do Material

- Como as prensas a vácuo são utilizadas nas indústrias aeroespacial e automotiva? Aumente o desempenho com compósitos leves

- Em que áreas a tecnologia de prensagem a quente é aplicada? Essencial para Aeroespacial, Defesa e Manufatura Avançada