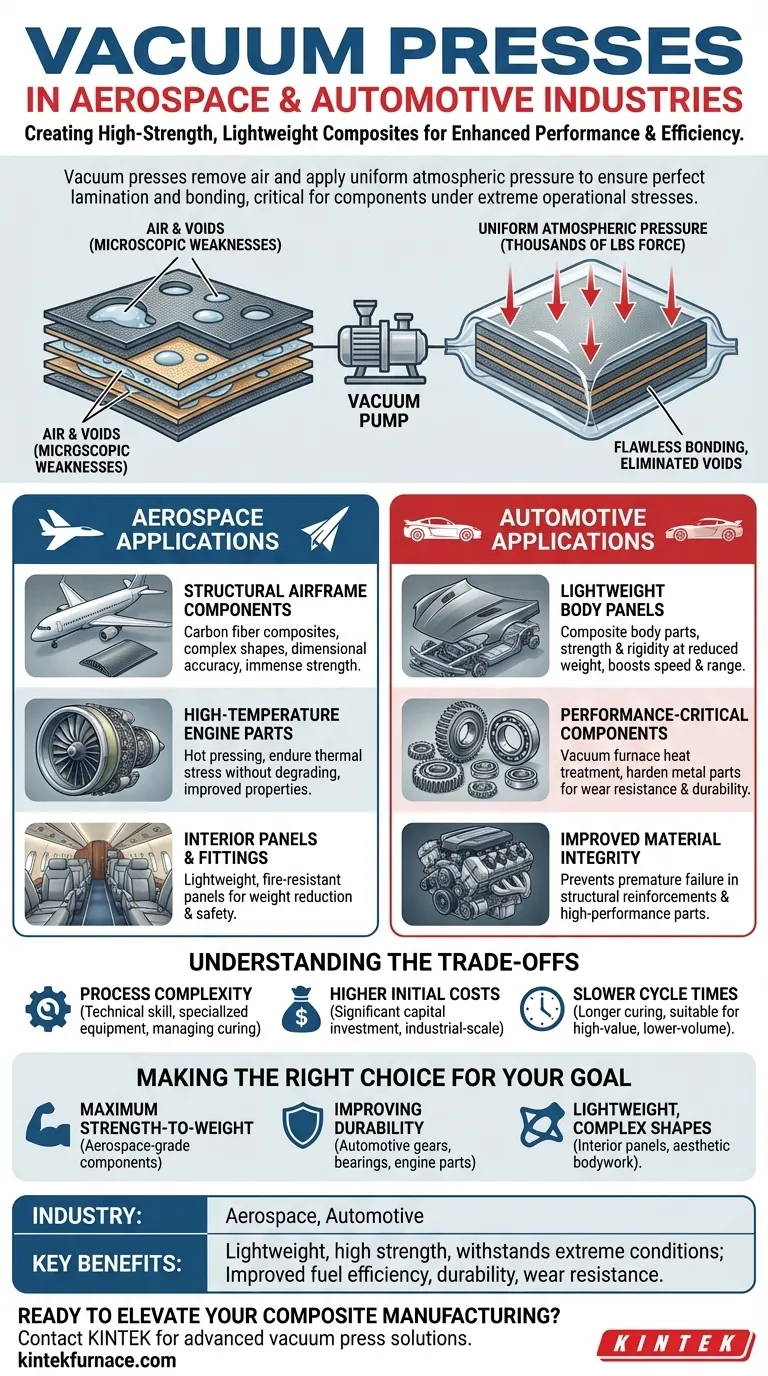

Em resumo, as prensas a vácuo são utilizadas nas indústrias aeroespacial e automotiva para fabricar peças compósitas leves e de alta resistência. Ao remover o ar e aplicar pressão atmosférica uniforme, estas prensas garantem a laminação e a colagem perfeitas dos materiais, o que é fundamental para criar componentes que melhoram o desempenho, a segurança e a eficiência de combustível.

A função central de uma prensa a vácuo não é meramente moldar uma peça, mas garantir a sua integridade material. Em indústrias de alto risco como a aeroespacial e a automotiva, este processo elimina fraquezas microscópicas, garantindo que os componentes possam suportar tensões operacionais extremas sem falhas.

O Princípio Central: Por Que o Vácuo é Essencial

O uso de vácuo é fundamental para criar materiais compósitos impecáveis. O processo aborda desafios que são simplesmente insuperáveis apenas com métodos convencionais de fixação ou prensagem.

Eliminando Ar e Vazios

Qualquer ar ou gás volátil preso entre as camadas de material compósito cria um vazio. Esses vazios são pontos fracos microscópicos que podem comprometer a integridade estrutural de todo o componente sob estresse, levando à delaminação ou fratura.

Uma bomba de vácuo remove todo o ar de dentro da montagem antes e durante o processo de cura, garantindo que a resina flua completamente e una cada fibra sem imperfeições.

Garantindo Pressão Uniforme

Uma vez que o vácuo é alcançado dentro do saco selado, a pressão atmosférica externa exerce uma força perfeitamente uniforme sobre toda a superfície da peça. Esta pressão consistente é equivalente a milhares de libras de força de fixação, garantindo contato íntimo entre todas as camadas.

Este método é muito superior à fixação mecânica, que pode criar pontos de pressão desiguais e levar a um produto final mais fraco e menos confiável.

Aplicações na Aeroespacial: Levando os Limites de Desempenho ao Extremo

Na aeroespacial, cada grama de peso conta, e a falha estrutural não é uma opção. A prensagem a vácuo é indispensável para a fabricação de componentes que atendem a essas demandas extremas.

Componentes Estruturais da Estrutura da Aeronave

Peças estruturais chave, como asas, seções da fuselagem e superfícies de controle, são frequentemente feitas de compósitos de fibra de carbono. A prensagem a quente a vácuo cria essas formas grandes e complexas com a precisão dimensional necessária e a imensa resistência exigida para suportar as forças do voo.

Peças de Motor de Alta Temperatura

Técnicas especializadas de prensagem a quente permitem a criação de peças compósitas que podem operar nos ambientes de altíssima temperatura dos motores a jato. Este processo melhora as propriedades mecânicas do material, permitindo-lhe suportar estresse térmico sem degradação.

Painéis e Ferragens Interiores

Além das estruturas primárias, as prensas a vácuo são usadas para componentes internos, como paredes da cabine, compartimentos superiores e cozinhas. Isso permite a criação de painéis fortes, leves e resistentes ao fogo que contribuem para a redução geral de peso e segurança.

Aplicações na Automotiva: Impulsionando a Eficiência e a Segurança

A indústria automotiva utiliza o processamento a vácuo para produzir peças leves que melhoram a economia de combustível e o desempenho, bem como para aumentar a durabilidade de componentes mecânicos críticos.

Painéis de Carroceria Leves

Veículos de alto desempenho e carros elétricos dependem da redução de peso para aumentar a velocidade e a autonomia. Painéis de carroceria, capôs e componentes de chassi compósitos formados a vácuo fornecem a força e a rigidez necessárias com uma fração do peso do aço ou alumínio.

Componentes Críticos de Desempenho

Os princípios da tecnologia de vácuo estendem-se ao tratamento térmico. Fornos a vácuo são usados para endurecer peças metálicas como engrenagens, rolamentos e componentes do motor. Este processo melhora a resistência ao desgaste e a durabilidade, garantindo que essas peças possam suportar operação em alta velocidade e cargas pesadas por mais tempo.

Melhoria da Integridade do Material

Para componentes sujeitos a vibração e estresse constantes, a prensagem a vácuo garante uma integridade de material impecável. Isso previne falhas prematuras em tudo, desde reforços estruturais até peças de trem de força de alto desempenho.

Compreendendo as Trocas (Trade-offs)

Embora a prensagem a vácuo seja uma tecnologia poderosa, não é isenta de complexidades. Entender suas limitações é fundamental para sua implementação bem-sucedida.

Complexidade do Processo

Atingir um selo de vácuo perfeito e gerenciar o processo de cura requer habilidade técnica significativa e equipamento especializado. A lista de hardware necessário geralmente inclui bombas específicas como bombas de palhetas rotativas, de difusão ou roots, cada uma adequada para diferentes aplicações.

Custos Iniciais Mais Altos

O equipamento necessário para prensagem a vácuo em escala industrial, especialmente prensas a quente para a indústria aeroespacial, representa um investimento de capital significativo em comparação com as ferramentas tradicionais de fabricação de metal.

Tempos de Ciclo Mais Lentos

A cura de uma peça compósita sob vácuo pode levar várias horas, o que é consideravelmente mais longo do que estampar uma peça de metal. Isso a torna mais adequada para produção de alto valor e menor volume do que para a fabricação automotiva de mercado de massa.

Fazendo a Escolha Certa para o Seu Objetivo

A técnica específica baseada em vácuo que você emprega deve estar diretamente alinhada com seu objetivo final.

- Se seu foco principal é a máxima relação resistência-peso para peças críticas: A prensagem a quente é a escolha ideal para criar componentes de grau aeroespacial que devem funcionar sob condições extremas.

- Se seu foco principal é melhorar a durabilidade de peças mecânicas: Tratamentos térmicos em fornos a vácuo são essenciais para aumentar a dureza e a resistência ao desgaste de engrenagens, rolamentos e componentes de motor automotivos.

- Se seu foco principal é criar formas complexas e leves para uso não estrutural: A moldagem por saco a vácuo padrão é um método versátil e eficaz para peças como painéis internos ou carrocerias estéticas.

Em última análise, a tecnologia a vácuo permite que os engenheiros construam componentes mais fortes, mais leves e mais confiáveis do que nunca.

Tabela de Resumo:

| Indústria | Aplicações Chave | Benefícios |

|---|---|---|

| Aeroespacial | Componentes estruturais da estrutura da aeronave, peças de motor, painéis internos | Leve, alta resistência, suporta condições extremas |

| Automotiva | Painéis de carroceria leves, engrenagens, rolamentos, componentes do motor | Eficiência de combustível melhorada, durabilidade, resistência ao desgaste |

Pronto para elevar sua fabricação de compósitos? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de prensa a vácuo. Nossa linha de produtos, incluindo fornos de Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossas soluções de fornos de alta temperatura podem melhorar seu desempenho e eficiência!

Guia Visual

Produtos relacionados

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Que outros tipos de fornos estão relacionados à prensagem a quente? Explore as principais tecnologias de processamento térmico

- O que é uma prensa a vácuo e por que é importante na manufatura moderna? Desbloqueie Ligações e Precisão Impecáveis

- Quais são as etapas operacionais típicas ao usar uma prensa a vácuo? Domine a Colagem e Moldagem Impecáveis

- Quais são as aplicações da prensagem a quente? Alcance o Desempenho Máximo do Material

- Quais fatores devem ser considerados ao escolher entre prensagem a quente e compactação a frio seguida de sinterização? Otimize a Fabricação de Seus Materiais