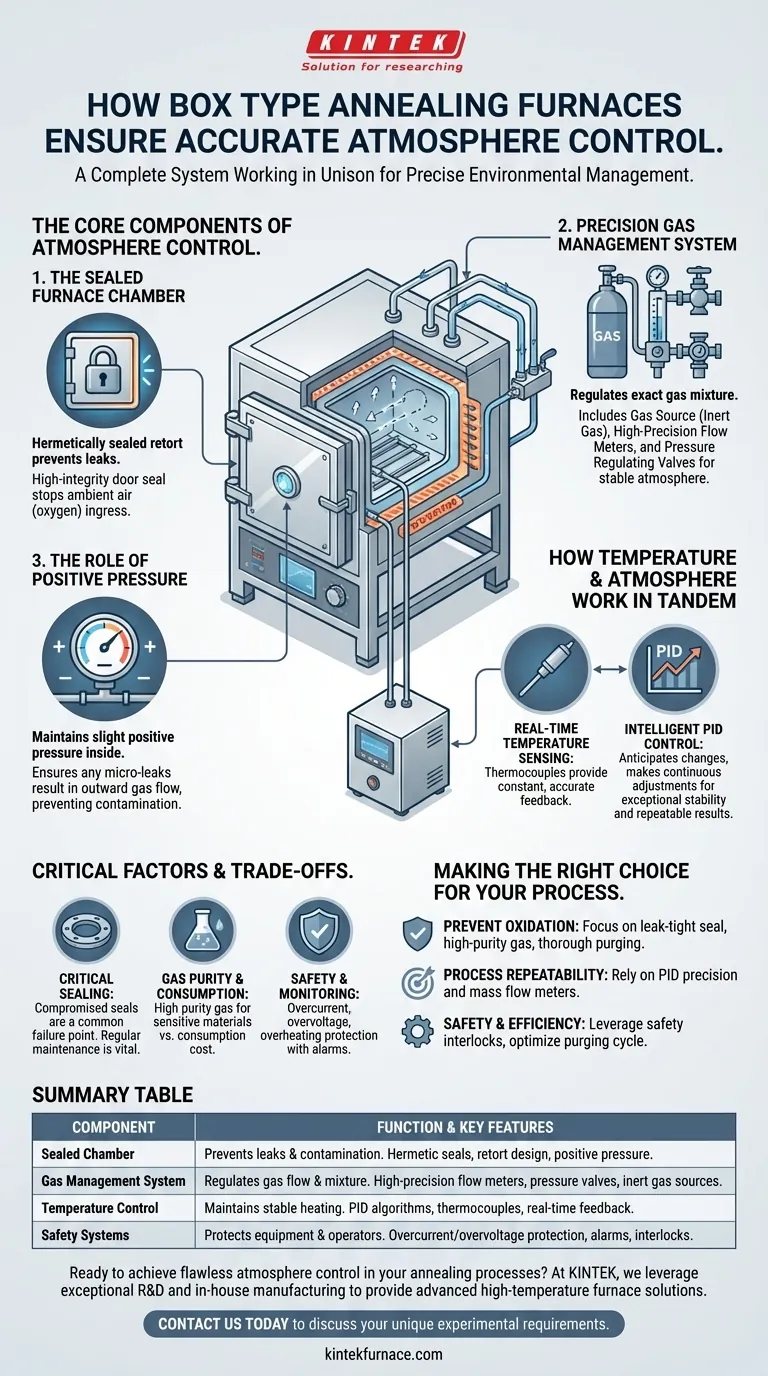

O controle preciso da atmosfera em um forno de recozimento tipo caixa não é resultado de um único componente, mas de um sistema completo trabalhando em uníssono. Este sistema garante um ambiente gasoso específico e estável, gerenciando com precisão o gás que entra no forno, contendo-o dentro de uma câmara perfeitamente selada e impedindo a contaminação pelo ar externo. Isso permite que processos de alta temperatura, como o recozimento, ocorram sem reações químicas indesejadas, como a oxidação.

O desafio central do controle de atmosfera não é apenas introduzir um gás específico; é criar e manter um ambiente quimicamente puro e uniforme. Isso é alcançado purgando sistematicamente o ar ambiente, regulando precisamente o fluxo de gás e garantindo que a câmara do forno seja hermeticamente selada contra vazamentos.

Os Componentes Essenciais do Controle de Atmosfera

Um forno de atmosfera confiável opera com base em alguns princípios chave, cada um gerenciado por um subsistema dedicado. Entender esses componentes revela como o forno alcança um controle ambiental tão preciso.

A Câmara do Forno Selada

O primeiro e mais crítico elemento é a contenção física. O corpo do forno, muitas vezes contendo uma câmara interna chamada retorta, é projetado para ser um vaso completamente selado.

Uma vedação de alta integridade, especialmente ao redor da porta do forno, é inegociável. Esta vedação impede que a atmosfera controlada vaze e, mais importante, impede que o ar ambiente (contendo oxigênio) entre.

O Sistema de Gerenciamento de Gás de Precisão

Este sistema é o coração da regulação da atmosfera. Ele consiste em vários componentes que trabalham juntos para fornecer a mistura exata de gás necessária para o processo.

O sistema começa com uma fonte de gás, tipicamente um cilindro de gás inerte como nitrogênio ou argônio. A partir daí, medidores de fluxo de gás de alta precisão medem o volume exato de gás que está sendo introduzido na câmara.

Finalmente, válvulas reguladoras de pressão ajustam o fluxo e a pressão. Isso permite que o operador controle não apenas o tipo de gás, mas também sua concentração e fluxo, garantindo que uma atmosfera estável e uniforme seja estabelecida e mantida.

O Papel da Pressão Positiva

Para garantir ainda mais contra contaminação, esses fornos operam mantendo uma ligeira pressão positiva dentro da câmara.

Ao garantir que a pressão interna esteja sempre ligeiramente superior à pressão atmosférica externa, quaisquer vazamentos potenciais resultarão no gás interno fluindo para fora, em vez de o ar externo fluir para dentro. Este é um princípio simples, mas altamente eficaz para prevenir a oxidação.

Como Temperatura e Atmosfera Trabalham em Conjunto

O controle da atmosfera não funciona isoladamente; ele depende criticamente do sistema de controle de temperatura do forno. As reações químicas que a atmosfera deve controlar são altamente sensíveis à temperatura.

Sensoriamento de Temperatura em Tempo Real

Sensores de alta precisão, como termopares, são colocados dentro do forno para medir a temperatura em tempo real. Esses sensores fornecem feedback constante e preciso ao sistema de controle.

Controle PID Inteligente

Esses dados de temperatura são alimentados em um controlador inteligente que usa um algoritmo PID (Proporcional-Integral-Derivativo). Em vez de simplesmente ligar ou desligar o aquecimento, um controlador PID antecipa as mudanças de temperatura e faz ajustes contínuos e mínimos na potência de aquecimento.

Este controle avançado mantém a temperatura com estabilidade excepcional, prevenindo ultrapassagens ou quedas abaixo do ponto de ajuste alvo, o que é crucial para resultados metalúrgicos repetíveis.

Entendendo as Compensações e Fatores Críticos

Embora altamente eficaz, alcançar o controle perfeito da atmosfera requer atenção aos detalhes e uma compreensão dos potenciais pontos de falha.

A Importância Crítica da Vedação

O ponto de falha mais comum no controle de atmosfera é uma vedação comprometida. Juntas e vedações da porta se desgastam com o tempo e devem ser inspecionadas e mantidas regularmente. Um pequeno vazamento, não detectado, pode arruinar um processo ao permitir a entrada de oxigênio na câmara em altas temperaturas.

Pureza e Consumo de Gás

A pureza do seu gás de origem afeta diretamente a pureza da atmosfera do forno. Para materiais altamente sensíveis, usar um gás de pureza elevada é essencial. Há também uma compensação entre a taxa de fluxo de gás — usada para purgar o ar da câmara — e o custo do consumo de gás.

Segurança e Monitoramento do Sistema

Esses fornos são equipados com múltiplos dispositivos de proteção de segurança, incluindo proteção contra sobrecorrente, sobretensão e superaquecimento. Em caso de evento anormal, esses sistemas cortarão a energia automaticamente e acionarão um alarme, protegendo tanto o equipamento quanto o operador.

Fazendo a Escolha Certa para o Seu Processo

A forma como você opera o forno depende inteiramente do seu objetivo final. A precisão do sistema permite adaptar o processo para atender a padrões específicos de qualidade e segurança.

- Se seu foco principal é prevenir qualquer oxidação: Sua prioridade é uma vedação à prova de vazamentos verificada, o uso de gás inerte de alta pureza e um ciclo de purga completo para remover todo o oxigênio residual antes que o aquecimento comece.

- Se seu foco principal é a repetibilidade do processo: Você deve confiar na precisão do controlador de temperatura PID e nos medidores de fluxo mássico digitais para garantir que cada ciclo seja idêntico em seu perfil térmico e atmosférico.

- Se seu foco principal é segurança e eficiência: Aproveite os sistemas integrados de intertravamento de segurança e monitoramento do forno, e otimize o tempo do seu ciclo de purga para equilibrar a produção com o consumo de gás.

Em última análise, dominar seu processo de tratamento térmico vem de entender que o forno é um sistema completo de controle ambiental, e não apenas um aquecedor simples.

Tabela Resumo:

| Componente | Função | Características Principais |

|---|---|---|

| Câmara Selada | Previne vazamento de gás e contaminação | Vedações herméticas, design de retorta, pressão positiva |

| Sistema de Gerenciamento de Gás | Regula o fluxo e a mistura de gás | Medidores de fluxo de alta precisão, válvulas de pressão, fontes de gás inerte |

| Controle de Temperatura | Mantém o aquecimento estável | Algoritmos PID, termopares, feedback em tempo real |

| Sistemas de Segurança | Protege equipamentos e operadores | Proteção contra sobrecorrente/sobretensão, alarmes, intertravamentos |

Pronto para alcançar um controle de atmosfera impecável em seus processos de recozimento? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para diversos laboratórios. Nossa linha de produtos, incluindo Fornos de Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar a eficiência e os resultados do seu laboratório!

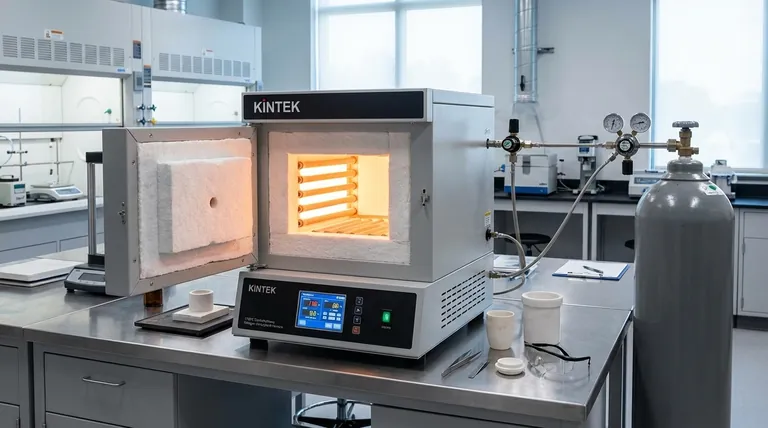

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais