Em sua essência, o sistema de atmosfera em um forno tipo caixa funciona substituindo o ar ambiente dentro de uma câmara selada por um gás específico e controlado. Esse processo envolve a purga do oxigênio e da umidade da câmara e, em seguida, a introdução de um fluxo contínuo e de baixa pressão de um gás desejado — como argônio inerte ou uma mistura reativa de hidrogênio — para criar um ambiente químico preciso para o processamento de materiais em alta temperatura.

O objetivo principal de um sistema de atmosfera não é apenas encher uma caixa com gás, mas obter controle absoluto sobre as reações químicas que ocorrem em altas temperaturas. Ele permite proteger os materiais contra danos, como oxidação, ou promover ativamente as mudanças desejadas, como a sinterização.

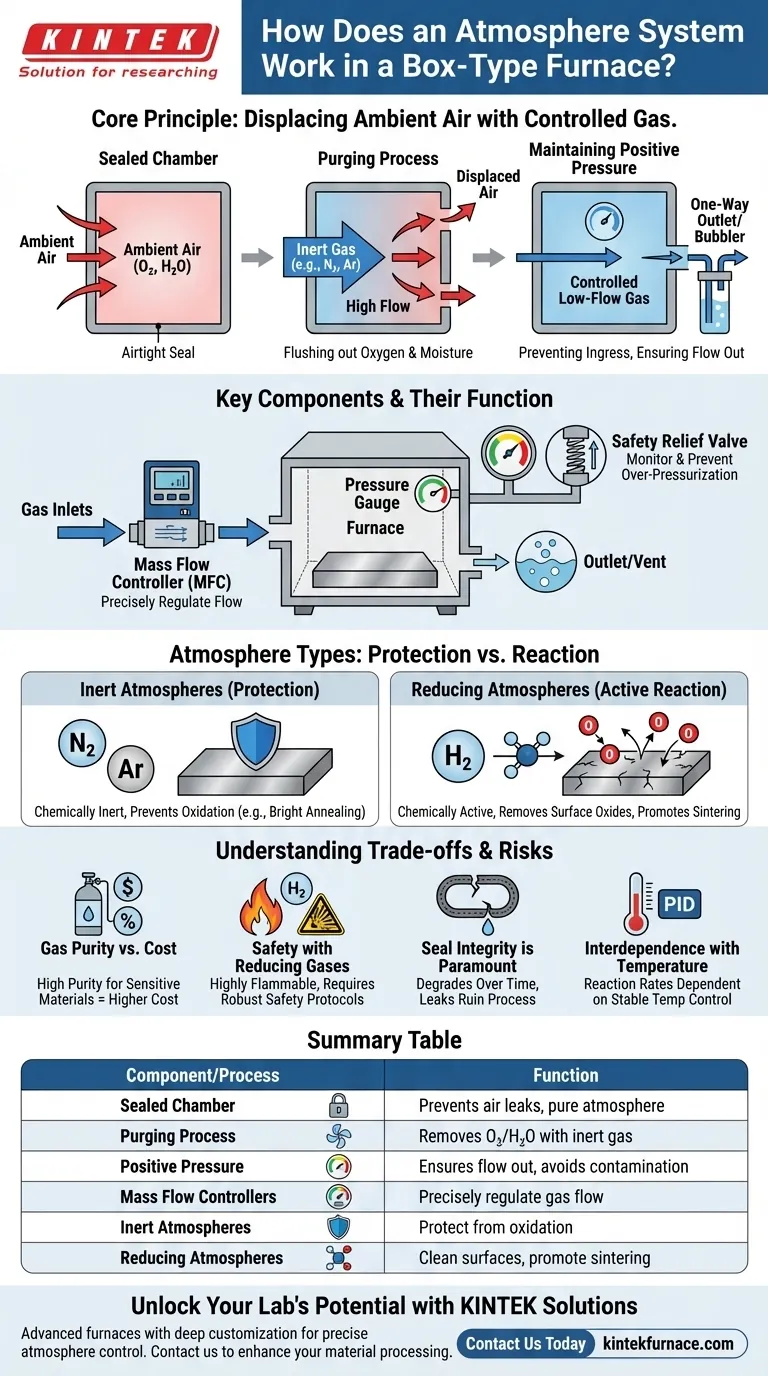

O Princípio Fundamental: Deslocar o Ar Indesejado

Toda a função de um sistema de atmosfera depende da criação e manutenção de um ambiente quimicamente puro, livre dos elementos reativos presentes no ar normal.

A Câmara Selada

Primeiro, o forno deve ser um recipiente hermeticamente selado. Qualquer vazamento permitiria a entrada de oxigênio e umidade do ar externo, contaminando a atmosfera controlada e comprometendo o processo.

O Processo de Purga

Antes do início do aquecimento, o sistema deve remover o ar existente da câmara. Isso é tipicamente feito lavando a câmara com um alto fluxo de um gás inerte, como nitrogênio ou argônio, que desloca o oxigênio e outros contaminantes.

Mantendo a Pressão Positiva

Uma vez purgado, um fluxo contínuo e de baixa vazão do gás desejado é introduzido. Esse fluxo é gerenciado para manter uma leve pressão positiva dentro do forno, garantindo que, se existirem vazamentos microscópicos, o gás fluirá para fora em vez de o ar entrar.

Componentes Chave e Suas Funções

Um sistema de atmosfera completo é mais do que apenas um cilindro de gás e um tubo. Ele depende de vários componentes trabalhando em uníssono para alcançar um controle preciso.

Entradas e Saídas de Gás

Estas são as portas físicas para introduzir o gás controlado e para ventilar o ar purgado e os subprodutos do processo. A saída é frequentemente uma simples válvula de alívio unidirecional ou um borbulhador para mostrar o fluxo de gás.

Controladores de Fluxo

Para "regular precisamente o fluxo", conforme necessário para resultados repetíveis, os fornos modernos usam Controladores de Fluxo de Massa (MFCs). Esses dispositivos medem e controlam o volume de gás que entra no forno, garantindo que a atmosfera permaneça estável durante todo o processo.

Manômetros e Válvulas de Segurança

Um manômetro monitora a pressão interna da câmara, confirmando que uma leve pressão positiva é mantida. Uma válvula de alívio de segurança também é crítica para prevenir a sobrepressurização, especialmente durante o aquecimento, quando os gases se expandem.

O Papel das Diferentes Atmosferas

A escolha do gás é determinada inteiramente pelo resultado desejado do processo de tratamento térmico. Cada tipo serve a um propósito químico distinto.

Atmosferas Inertes (Proteção)

Gases como Nitrogênio (N₂) e Argônio (Ar) são quimicamente inertes. Eles não reagem com os materiais no forno. Seu único propósito é criar uma manta protetora que previne a oxidação e outras reações químicas indesejadas que ocorreriam na presença de ar. Isso é crucial para processos como o recozimento brilhante.

Atmosferas Redutoras (Reação Ativa)

Uma atmosfera redutora, tipicamente uma mistura de um gás inerte com Hidrogênio (H₂), é quimicamente ativa. O hidrogênio remove ativamente átomos de oxigênio da superfície dos materiais, um processo conhecido como "redução". Isso é usado para limpar superfícies, reverter a oxidação leve e promover a sinterização, criando superfícies de partículas puras e ativas que se ligam mais facilmente.

Compreendendo as Vantagens e os Riscos

Embora poderoso, o controle da atmosfera introduz complexidades e riscos que devem ser gerenciados com cuidado.

Pureza do Gás vs. Custo

A pureza do gás de origem é crítica. Para materiais altamente sensíveis como o titânio, até mesmo quantidades mínimas de oxigênio podem causar danos. Usar gás de alta pureza (por exemplo, 99,999%) é eficaz, mas significativamente mais caro.

Segurança com Gases Redutores

O hidrogênio é altamente inflamável e pode ser explosivo quando misturado com o ar. Sistemas que utilizam gases redutores exigem protocolos de segurança robustos, incluindo ventilação adequada, detecção de vazamentos e ciclos de purga cuidadosamente gerenciados para garantir que nenhuma mistura explosiva esteja presente durante o aquecimento.

A Integridade da Vedação é Fundamental

A eficácia de todo o sistema depende das vedações do forno. Juntas e vedações de portas degradam-se ao longo do tempo com os ciclos térmicos. Um pequeno vazamento não detectado pode arruinar um processo de várias horas, desperdiçando tempo, materiais e gás caro.

Interdependência com o Controle de Temperatura

Os sistemas de atmosfera e temperatura são separados, mas profundamente conectados. A taxa das reações químicas é ditada pela temperatura. Portanto, uma temperatura estável e precisa, gerenciada pelo controlador de temperatura PID do forno, é necessária para que as reações atmosféricas sejam previsíveis e repetíveis.

Fazendo a Escolha Certa para o Seu Processo

O objetivo do seu processo dita o tipo de sistema de atmosfera que você precisa.

- Se seu foco principal é prevenir a oxidação (por exemplo, recozimento, brasagem): Uma atmosfera de gás inerte usando nitrogênio ou argônio é sua solução mais direta e econômica.

- Se seu foco principal é a limpeza ativa da superfície ou a sinterização: Uma atmosfera redutora contendo hidrogênio é necessária para remover quimicamente os óxidos superficiais e promover a ligação.

- Se seu foco principal é a repetibilidade e precisão do processo: Invista em um sistema com controladores de fluxo de massa de alta qualidade e garanta que a câmara do forno tenha uma taxa de vazamento baixa certificada.

Ao dominar o ambiente químico do forno, você obtém controle direto sobre o resultado do seu processamento de materiais.

Tabela Resumo:

| Componente/Processo | Função |

|---|---|

| Câmara Selada | Previne vazamentos de ar para manter uma atmosfera pura |

| Processo de Purga | Remove oxigênio e umidade usando gases inertes |

| Pressão Positiva | Garante que o gás flua para fora, não o ar para dentro, para evitar contaminação |

| Controladores de Fluxo de Massa | Regulam precisamente o fluxo de gás para uma atmosfera estável |

| Atmosferas Inertes (ex: N₂, Ar) | Protegem os materiais da oxidação |

| Atmosferas Redutoras (ex: mistura de H₂) | Limpam ativamente as superfícies e promovem a sinterização |

Desbloqueie todo o potencial do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios equipamentos confiáveis como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente às suas necessidades experimentais exclusivas, desde a prevenção da oxidação até a promoção da sinterização com atmosferas controladas. Não deixe que inconsistências no processo o atrasem – entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar a eficiência e os resultados do seu processamento de materiais!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material