A adição de magnésio metálico funciona como um potente agente redutor que neutraliza quimicamente as impurezas que sobrevivem aos tratamentos térmicos padrão. Quando introduzido em sais de cloreto fundidos a 800 °C, o magnésio reage com compostos teimosos como o hidroxicloreto de magnésio (MgOHCl), convertendo-os em precipitados insolúveis de óxido de magnésio (MgO) e efetivamente removendo oxigênio e hidrogênio da fusão.

Embora o tratamento térmico remova a umidade em massa, ele muitas vezes falha em eliminar espécies corrosivas estáveis. O magnésio metálico resolve isso reduzindo quimicamente essas impurezas, alcançando os níveis de ultra-alta pureza necessários para isolar o comportamento intrínseco de corrosão do material.

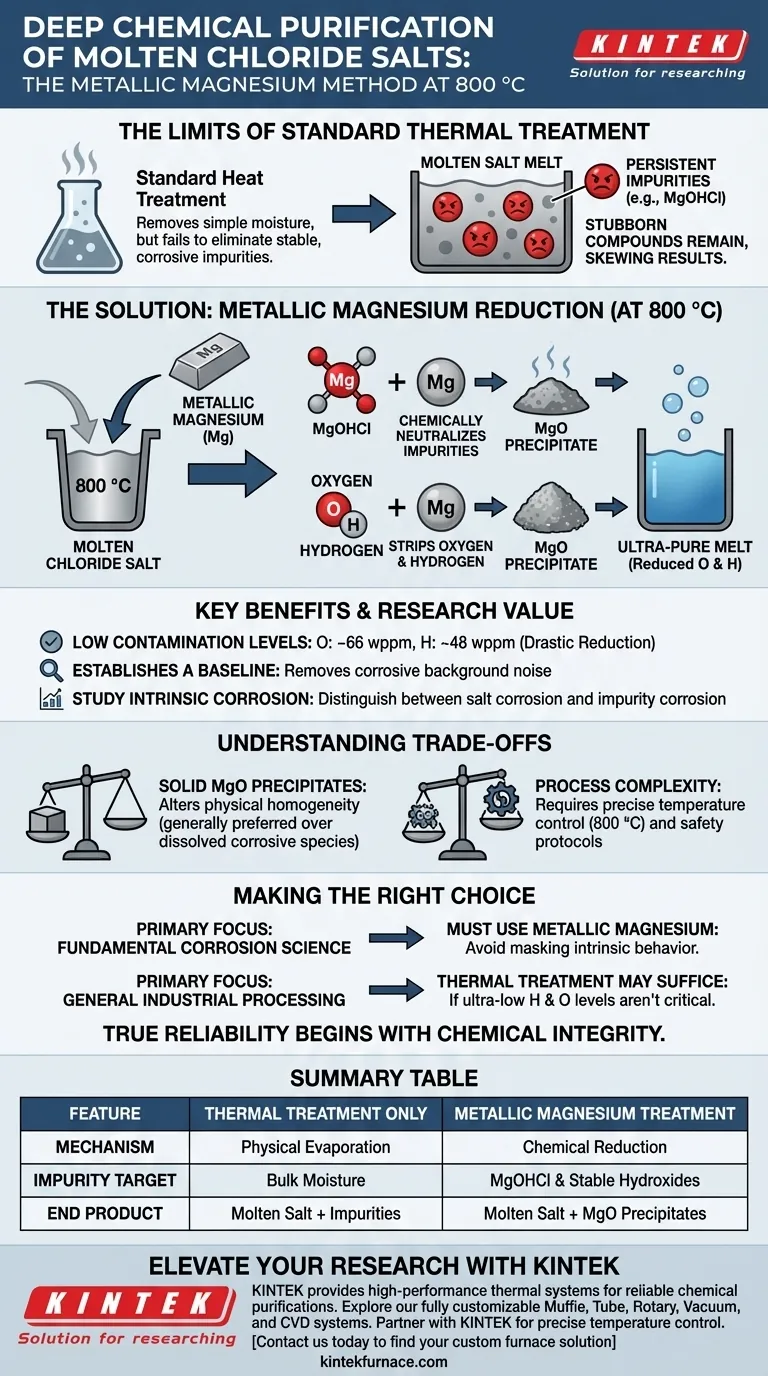

Os Limites do Tratamento Térmico

A Persistência dos Hidroxicloros

Tratamentos térmicos padrão são eficazes na eliminação de umidade simples dos sais. No entanto, eles frequentemente falham em remover impurezas quimicamente ligadas.

O Desafio Específico do MgOHCl

Especificamente, compostos como o hidroxicloreto de magnésio (MgOHCl) permanecem estáveis mesmo em altas temperaturas. Essas impurezas são altamente corrosivas e podem distorcer significativamente os resultados experimentais se deixadas na fusão.

O Mecanismo Químico de Purificação

Magnésio como Agente Redutor

A 800 °C, o magnésio metálico é altamente reativo. Ele ataca as ligações de oxigênio e hidrogênio dentro das impurezas remanescentes.

Formação de Precipitados de MgO

O magnésio reage com os hidróxidos dissolvidos para formar óxido de magnésio (MgO). Ao contrário das impurezas dissolvidas, o MgO forma um precipitado sólido que se separa da química do sal líquido.

Redução Profunda de Contaminantes

Essa reação promove uma drástica redução nos níveis de contaminação. O processo demonstrou reduzir as concentrações de oxigênio para 66 wppm e as concentrações de hidrogênio para 48 wppm.

O Valor Estratégico para a Pesquisa

Estabelecendo uma Linha de Base

O objetivo principal dessa purificação profunda é criar um ambiente "neutro". Ao remover o ruído de fundo corrosivo, os pesquisadores podem observar a verdadeira interação entre o sal e os materiais do recipiente.

Estudando a Corrosão Intrínseca

Sem purificação profunda, é impossível distinguir entre a corrosão causada pelo próprio sal e a corrosão causada por impurezas. Este método isola a variável, permitindo estudos precisos da degradação intrínseca do material.

Compreendendo os Trade-offs

Gerenciando Precipitados

Embora a conversão para MgO remova o oxigênio dissolvido, ela introduz partículas sólidas na fusão. Esses precipitados são geralmente preferidos em relação às espécies corrosivas dissolvidas, mas tecnicamente alteram a homogeneidade física do fluido.

Complexidade do Processo

Operar a 800 °C com magnésio metálico reativo requer controle térmico preciso e protocolos de segurança. Isso adiciona uma camada de complexidade operacional em comparação com procedimentos simples de secagem ou cozimento.

Fazendo a Escolha Certa para Seu Objetivo

Para determinar se esta etapa de purificação é necessária para sua aplicação, considere o seguinte:

- Se seu foco principal é a ciência fundamental da corrosão: Você deve usar magnésio metálico para remover MgOHCl, pois as impurezas dissolvidas mascararão o comportamento intrínseco do material que você está testando.

- Se seu foco principal é o processamento industrial geral: O tratamento térmico simples pode ser suficiente se os níveis ultra baixos de hidrogênio (48 wppm) e oxigênio não forem críticos para a eficiência do seu processo.

A verdadeira confiabilidade nos dados de sal fundido começa com a integridade química da própria fusão.

Tabela Resumo:

| Característica | Apenas Tratamento Térmico | Tratamento com Magnésio Metálico |

|---|---|---|

| Mecanismo | Evaporação física | Redução química |

| Alvo de Impureza | Umidade em massa | MgOHCl e hidróxidos estáveis |

| Nível de Oxigênio | Alto (Residual) | ~66 wppm |

| Nível de Hidrogênio | Alto (Residual) | ~48 wppm |

| Produto Final | Sal fundido + impurezas | Sal fundido + precipitados de MgO |

| Melhor Caso de Uso | Processamento industrial geral | Pesquisa fundamental de corrosão |

Eleve Sua Pesquisa com Ambientes de Sal Ultra-Puro

Dados precisos de corrosão dependem da integridade de sua fusão. A KINTEK fornece os sistemas térmicos de alto desempenho necessários para executar purificações químicas complexas com confiabilidade absoluta. Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD, bem como outros fornos de alta temperatura para laboratório — todos totalmente personalizáveis para atender às suas necessidades experimentais exclusivas.

Não deixe que impurezas corrosivas mascarem seus resultados. Faça parceria com a KINTEK para obter o controle preciso de temperatura necessário para a redução química profunda. Entre em contato conosco hoje mesmo para encontrar sua solução de forno personalizada!

Guia Visual

Referências

- Mingyang Zhang, Jinsuo Zhang. Corrosion kinetics of pure metals (Fe, Cr, Ni) and alloys (A709, SS316) in thermal and chemical purified molten chloride salt. DOI: 10.1039/d5ra00451a

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como o desprendimento da base do cadinho afeta as superligas à base de níquel? Prevenindo Fadiga Catastrófica e Impureza de Material

- Por que 600 °C é crítico para a carbonização de ZIF-8? Alcance de Área de Superfície Ótima e Retenção de Grupos Funcionais

- Como a extensão da duração da fase de alta temperatura constante afeta o crescimento de grãos de ferro? Maximize a Extração de Zinco

- Por que um forno de secagem é preferido para a limpeza pós-tratamento do carvão ativado? Proteja a estrutura do seu material

- Por que é necessário fornecer continuamente argônio de altíssima pureza para ligas de Alumínio-Silício? Garanta a precisão dos dados de viscosidade

- Como o grau de grafitização é quantificado usando espectroscopia Raman? Domine a Razão $I_D/I_G$ para Materiais de Carbono

- Qual o papel de um reator de alta pressão na produção de hidrocarvão? Otimizar a Carbonização da Biomassa

- Por que uma linha de têmpera automática com esteira de malha é usada para anéis de rolamento? Precisão e Estabilidade Explicadas