O controle preciso da temperatura em fornos cadinho é um benefício operacional crítico que se traduz diretamente em produtos de maior qualidade e menor desperdício de material. Garante que os materiais não sejam apenas derretidos, mas processados sob condições térmicas exatas, o que é essencial para alcançar propriedades metalúrgicas específicas e repetíveis no produto final.

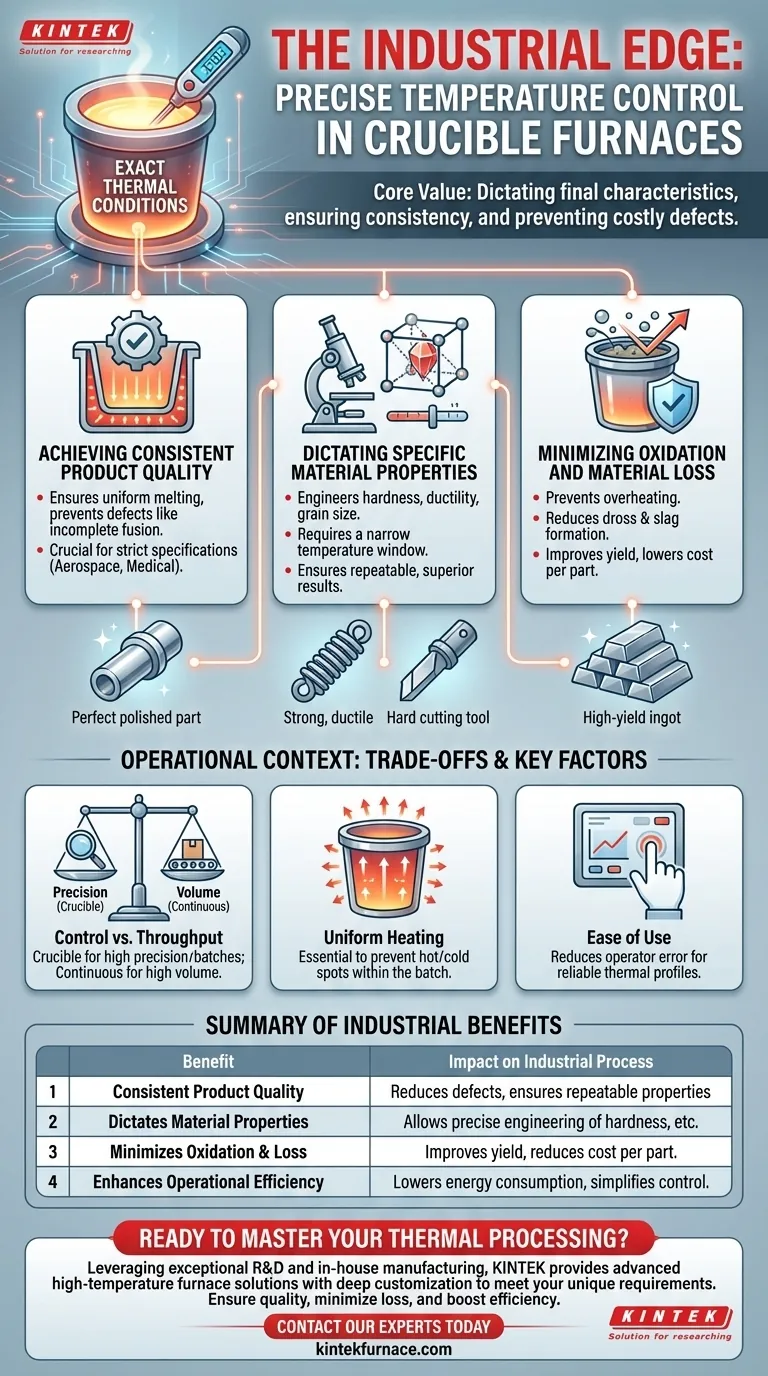

O valor central do controle de temperatura vai muito além de simplesmente atingir um ponto de fusão. É a principal ferramenta para ditar as características finais de um material, garantindo consistência e prevenindo defeitos dispendiosos que surgem da instabilidade térmica.

Por Que a Temperatura Precisa Importa

A capacidade de gerenciar o calor com precisão é a diferença entre a fusão básica e o processamento avançado de materiais. Ela influencia todas as etapas da operação, desde o consumo de energia até a integridade estrutural da peça fundida final.

Alcançando Qualidade de Produto Consistente

O benefício mais significativo é o impacto direto na qualidade. O aquecimento inconsistente leva a resultados inconsistentes, criando defeitos e comprometendo o desempenho pretendido do material.

O controle preciso garante que todo o material fundido atinja e mantenha uma temperatura uniforme, prevenindo problemas como fusão incompleta, segregação de ligas ou a formação de microestruturas indesejáveis.

Essa consistência é crucial para indústrias onde as peças devem atender a especificações rigorosas, como na fabricação aeroespacial, médica ou automotiva.

Ditando Propriedades Específicas do Material

A temperatura é uma alavanca para projetar resultados específicos do material. A temperatura exata em que um metal é mantido e a taxa na qual ele esfria determinam propriedades como dureza, ductilidade e tamanho de grão.

Para muitas ligas, uma janela de temperatura estreita é necessária para alcançar a fase e a estrutura desejadas. Desviar-se minimamente pode resultar em um material completamente diferente e, muitas vezes, inferior.

Fornos cadinho com controles avançados permitem que os operadores produzam de forma confiável materiais com essas características exatas, lote após lote.

Minimizando Oxidação e Perda de Material

O superaquecimento é um problema comum e caro. Quando um metal fundido é aquecido significativamente acima de sua temperatura de liquidus, a taxa de oxidação aumenta drasticamente.

Essa oxidação resulta na formação de escória e crosta, o que é uma perda direta de metal valioso e pode introduzir impurezas no banho de fusão.

Ao manter a temperatura ligeiramente acima do ponto necessário, o controle preciso minimiza essas perdas por oxidação, melhorando o rendimento e reduzindo o custo por peça.

Compreendendo o Contexto Operacional

Embora o controle de temperatura seja uma característica definidora, é importante entendê-lo no contexto de outros fatores operacionais e compensações.

Controle vs. Vazão

Fornos cadinho se destacam por fornecer controle de temperatura rigoroso para lotes de pequeno a médio porte. Isso os torna ideais para aplicações que exigem alta precisão ou trocas frequentes de ligas.

No entanto, para a produção em massa de um único material, um forno contínuo pode ser escolhido por sua maior vazão, mesmo que ofereça um controle ligeiramente menos granular sobre lotes individuais. A escolha depende se a precisão ou o volume é o principal impulsionador.

O Papel do Aquecimento Uniforme

A medição precisa da temperatura é apenas metade da batalha. O forno também deve fornecer aquecimento uniforme para garantir que não haja pontos quentes ou frios dentro do cadinho.

Fornos cadinho modernos são projetados para distribuir o calor uniformemente, garantindo que todo o volume de material fundido esteja na mesma temperatura. Isso evita inconsistências dentro de um único lote.

A Ligação com a Facilidade de Uso

As referências destacam que os fornos cadinho são frequentemente fáceis de operar. Essa simplicidade apoia diretamente a precisão da temperatura.

Um sistema de controle intuitivo reduz o risco de erro do operador, garantindo que os perfis térmicos corretos sejam programados e executados de forma confiável. Isso minimiza variáveis e contribui para um processo mais estável e previsível.

Fazendo a Escolha Certa para o Seu Objetivo

Para aplicar esse conhecimento, considere como o controle de temperatura se alinha com seu objetivo industrial principal.

- Se seu foco principal são ligas de alto valor ou P&D: A precisão inegociável de um forno cadinho protege seu investimento, prevenindo perdas de material e garantindo resultados repetíveis e precisos.

- Se seu foco principal é qualidade de produção consistente: O controle direto da temperatura é sua melhor ferramenta para reduzir as taxas de sucata e garantir que cada componente atenda às especificações de desempenho exigidas.

- Se seu foco principal é eficiência operacional: O gerenciamento exato da temperatura minimiza o desperdício de energia por superaquecimento e melhora seu rendimento ao reduzir a perda de material para oxidação.

Em última análise, dominar o controle de temperatura transforma a fusão de uma simples mudança de fase em um processo de engenharia previsível e altamente refinado.

Tabela de Resumo:

| Benefício | Impacto no Processo Industrial |

|---|---|

| Qualidade de Produto Consistente | Reduz defeitos e garante propriedades metalúrgicas repetíveis. |

| Dita Propriedades do Material | Permite o projeto preciso de dureza, ductilidade e tamanho de grão. |

| Minimiza Oxidação e Perda | Melhora o rendimento e reduz o custo por peça ao prevenir o superaquecimento. |

| Aprimora a Eficiência Operacional | Reduz o consumo de energia e simplifica o controle do processo. |

Pronto para Dominar Seu Processamento Térmico?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios e fundições soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos de Mufa, Tubo e Cadinho, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos seus requisitos exclusivos de processamento térmico. Garanta qualidade de produto superior, minimize a perda de material e aumente sua eficiência operacional.

Entre em contato com nossos especialistas hoje para discutir como um forno KINTEK pode transformar seu processo industrial.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear