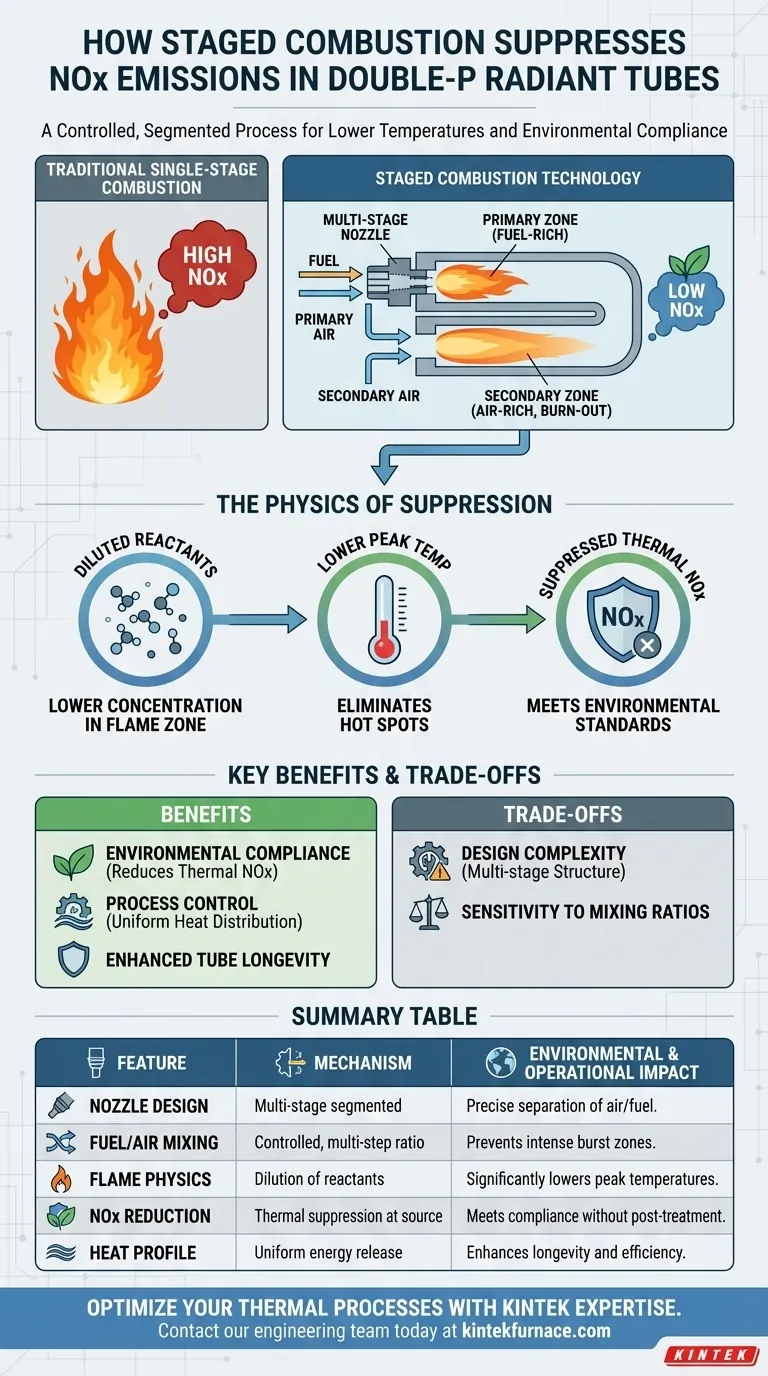

A tecnologia de combustão em estágios suprime as emissões de NOx ao implementar um processo de queima controlado e segmentado dentro de tubos radiantes de duplo P. Em vez de queimar o combustível em uma única explosão intensa, este sistema utiliza um bico multiestágio para gerenciar com precisão as proporções de mistura de combustível com ar primário e secundário.

Ao diluir a concentração de reagentes na zona da chama, esta tecnologia reduz a temperatura máxima no centro da chama, removendo efetivamente as condições térmicas necessárias para a formação de NOx.

A Mecânica da Combustão Segmentada

Para entender como essa tecnologia funciona, é preciso observar como ela altera fundamentalmente o ambiente dentro do tubo radiante. Ela se afasta da combustão caótica em direção a um processo altamente projetado e de várias etapas.

A Estrutura do Bico Multiestágio

O coração deste sistema é o bico multiestágio. Ao contrário dos queimadores padrão que misturam ar e combustível imediatamente, este componente é projetado para separar fisicamente a introdução dos elementos de combustão.

Ele permite um processo de combustão segmentado. Essa separação mecânica é crucial para controlar exatamente quando e onde o combustível interage com o oxidante.

Controle das Proporções de Ar e Combustível

O sistema distingue entre ar primário e secundário. Ao controlar a proporção de combustível misturado com esses dois fluxos de ar distintos, o queimador dita o ritmo da combustão.

Isso impede que o combustível queime de uma só vez. Em vez disso, cria uma liberação escalonada de energia que é mais gerenciável e termicamente uniforme.

A Física da Supressão

A redução das emissões não é um processo de filtragem química, mas o resultado da alteração da física da própria chama.

Diluição da Concentração de Reagentes

Ao escalonar a entrada de ar, o sistema efetivamente dilui a concentração de reagentes na zona crítica da chama.

Quando a concentração de combustível e oxigênio é menor durante a fase inicial de ignição, a intensidade da combustão é reduzida. Isso evita as reações imediatas e violentas que caracterizam os queimadores de alta emissão.

Redução das Temperaturas Máximas da Chama

O principal motor do NOx térmico é o calor. Especificamente, é a temperatura máxima no centro da chama que faz com que o nitrogênio atmosférico se oxide.

A combustão em estágios reduz mecanicamente essa temperatura máxima. Ao espalhar a liberação de calor por uma área (ou tempo) maior, o sistema elimina os "pontos quentes" responsáveis pela maior parte da geração de NOx.

Entendendo os Compromissos

Embora a combustão em estágios ofereça benefícios ambientais significativos, ela introduz considerações de engenharia específicas que devem ser gerenciadas.

Complexidade do Projeto

A dependência de uma estrutura de bico multiestágio implica um maior grau de complexidade mecânica em comparação com queimadores de estágio único. O hardware deve ser projetado com precisão para manter a separação correta do ar primário e secundário.

Sensibilidade às Proporções de Mistura

A eficácia do sistema depende inteiramente do controle preciso das proporções de mistura. Se o equilíbrio entre combustível, ar primário e ar secundário se desviar, os benefícios da diluição de reagentes e da supressão de temperatura podem ser perdidos.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se esta tecnologia se alinha com seus requisitos operacionais, considere suas restrições específicas em relação a emissões e perfil térmico.

- Se o seu foco principal é Conformidade Ambiental: Esta tecnologia é ideal, pois inibe mecanicamente o NOx térmico na fonte, reduzindo a necessidade de tratamento pós-combustão.

- Se o seu foco principal é Controle de Processo: A capacidade de reduzir as temperaturas máximas da chama oferece uma maneira de gerenciar a distribuição de calor de forma mais uniforme dentro do tubo radiante, protegendo a longevidade do equipamento.

A combustão em estágios transforma o queimador de uma simples fonte de calor em um instrumento de precisão que gerencia a química da chama para minimizar o impacto ambiental.

Tabela Resumo:

| Recurso | Mecanismo de Combustão em Estágios | Impacto Ambiental e Operacional |

|---|---|---|

| Design do Bico | Bico segmentado multiestágio | Permite a separação precisa de ar primário e secundário |

| Mistura Combustível/Ar | Gerenciamento controlado de proporção em várias etapas | Evita zonas de combustão intensas de explosão única |

| Física da Chama | Diluição de reagentes na zona da chama | Reduz significativamente as temperaturas máximas centrais |

| Redução de NOx | Supressão térmica na fonte | Atende a rigorosas normas ambientais sem pós-tratamento |

| Perfil de Calor | Liberação de energia uniforme | Melhora a longevidade do tubo radiante e a eficiência térmica |

Otimize Seus Processos Térmicos com a Expertise da KINTEK

Você está procurando reduzir emissões enquanto mantém o desempenho térmico máximo? Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho, juntamente com fornos de alta temperatura de laboratório personalizáveis, adaptados às suas especificações exclusivas. Nossas tecnologias avançadas de aquecimento garantem que você atenda aos padrões ambientais sem sacrificar o controle do processo.

Pronto para atualizar seu laboratório ou forno industrial? Entre em contato com nossa equipe de engenharia hoje mesmo para discutir como nossos sistemas projetados com precisão podem aprimorar sua eficiência operacional.

Guia Visual

Referências

- Chien-Cheng Lin, Chien-Hsiung Tsai. Simulation of Staged Combustion Function in Double P-Type Radiant Tubes. DOI: 10.3390/engproc2025092094

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais são as desvantagens dos elementos de aquecimento MoSi2? Desafios-chave e alternativas

- Por que são necessários termopares de platina-ródio de alta pureza para combustão de alta pressão? Garanta estabilidade térmica extrema

- Qual é a faixa de temperatura de trabalho para Elementos de Aquecimento de Carbeto de Silício Tipo DM? Otimize Seus Processos de Alta Temperatura

- Como o controle avançado de energia estende a vida útil dos elementos de aquecimento? Aumente a Eficiência e Reduza Custos

- Quais são os benefícios do nitreto de alumínio em elementos de aquecimento? Obtenha Aquecimento Rápido e Uniforme com Isolamento Superior

- Quais são as formas típicas dos elementos de aquecimento de MoSi2? Explore as formas em U, W e L para um desempenho ideal do forno

- Por que um sistema de medição de termopar de múltiplos estágios é necessário? Validação do desempenho de combustão de combustível composto

- Como os Elementos de Aquecimento de Carboneto de Silício são manuseados durante o armazenamento e transporte? Garanta Longevidade e Confiabilidade