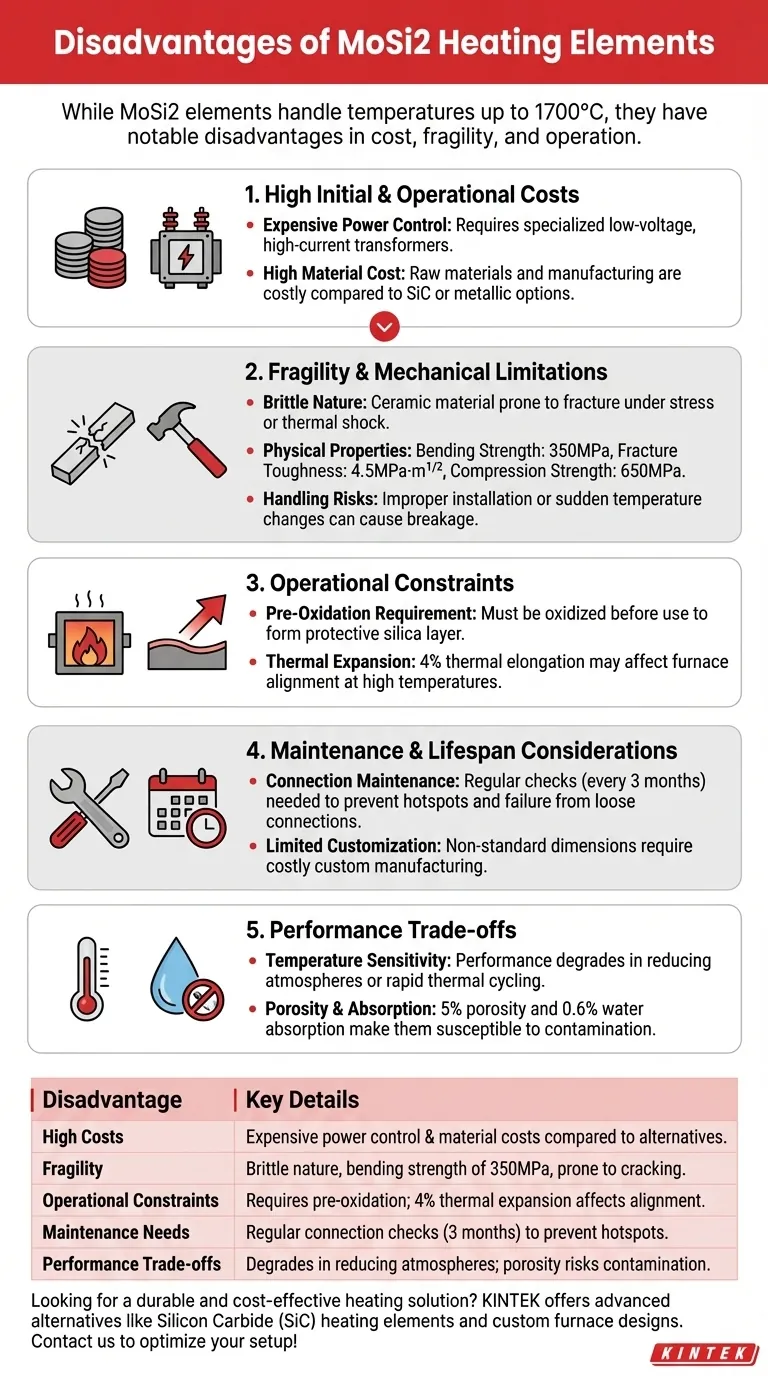

Os elementos de aquecimento MoSi2 (dissiliceto de molibdênio) são amplamente utilizados em aplicações de alta temperatura devido à sua capacidade de suportar temperaturas de até 1700°C. No entanto, eles apresentam várias desvantagens, incluindo custos iniciais elevados, fragilidade e requisitos operacionais específicos. Embora ofereçam excelente desempenho térmico e exijam manutenção mínima, sua natureza cerâmica e características elétricas podem representar desafios em certos ambientes industriais.

Pontos-chave explicados:

-

Custos Iniciais e Operacionais Elevados

- Equipamento de Controle de Energia Caro: Os elementos MoSi2 operam com baixa tensão e alta corrente de partida, exigindo transformadores especializados e sistemas de controle de energia. Isso aumenta o investimento inicial em comparação com outras opções de elemento de aquecimento de alta temperatura.

- Custo do Material: As matérias-primas e o processo de fabricação dos elementos MoSi2 são caros, tornando-os mais dispendiosos do que alternativas como o carbeto de silício (SiC) ou elementos de aquecimento metálicos.

-

Fragilidade e Limitações Mecânicas

- Natureza Frágil: O MoSi2 é um material cerâmico com fragilidade inerente, levando a um risco de fratura sob estresse mecânico ou choque térmico.

- Propriedades Físicas:

- Resistência à flexão: 350MPa

- Tenacidade à fratura: 4.5MPa·m¹/²

- Resistência à compressão: 650MPa

- Riscos de Manuseio: A instalação inadequada ou mudanças bruscas de temperatura podem causar rachaduras ou quebras, exigindo manuseio cuidadoso.

-

Restrições Operacionais

- Requisito de Pré-oxidação: Antes do uso, os elementos MoSi2 devem ser oxidados para formar uma camada protetora de sílica que impede a oxidação posterior. Isso adiciona uma etapa preparatória ao processo.

- Expansão Térmica: Com um alongamento térmico de 4%, esses elementos podem sofrer alterações dimensionais em altas temperaturas, afetando potencialmente o alinhamento do forno.

-

Considerações de Manutenção e Vida Útil

- Manutenção da Conexão: Conexões elétricas soltas podem levar a pontos quentes e falha prematura. Verificações regulares (a cada 3 meses) são necessárias para garantir conexões firmes.

- Personalização Limitada: Embora tamanhos padrão estejam disponíveis (por exemplo, diâmetros da zona de aquecimento de 3mm a 12mm), dimensões não padronizadas podem exigir fabricação personalizada dispendiosa.

-

Compromissos de Desempenho

- Sensibilidade à Temperatura: Embora os elementos MoSi2 se destaquem em ambientes de alta temperatura (1600°C–1700°C), seu desempenho pode se degradar se expostos a atmosferas redutoras ou ciclos térmicos rápidos.

- Porosidade e Absorção: Com 5% de porosidade e 0,6% de absorção de água, esses elementos podem ser suscetíveis à contaminação em ambientes úmidos ou corrosivos.

Apesar dessas desvantagens, o MoSi2 continua sendo uma escolha preferida para certas aplicações de alta temperatura devido à sua resistência à oxidação e longevidade. No entanto, os compradores devem ponderar essas desvantagens em relação às necessidades operacionais e restrições orçamentárias. Você considerou como esses fatores podem impactar a configuração específica do seu forno?

Tabela de Resumo:

| Desvantagem | Detalhes Principais |

|---|---|

| Custos Elevados | Equipamento de controle de energia caro e custos de material em comparação com alternativas. |

| Fragilidade | Natureza frágil com resistência à flexão de 350MPa; propenso a rachaduras sob estresse. |

| Restrições Operacionais | Requer pré-oxidação; a expansão térmica (4%) pode afetar o alinhamento do forno. |

| Necessidades de Manutenção | Verificações regulares das conexões (a cada 3 meses) para evitar pontos quentes e falhas. |

| Compromissos de Desempenho | Degrada em atmosferas redutoras; porosidade (5%) arrisca contaminação. |

Procurando uma solução de aquecimento mais durável e econômica? A KINTEK oferece alternativas avançadas, como elementos de aquecimento de carbeto de silício (SiC) e projetos de fornos personalizados adaptados às suas necessidades de alta temperatura. Nossa P&D interna e fabricação garantem precisão e confiabilidade, quer você precise de sistemas padrão ou totalmente personalizados. Entre em contato conosco hoje para otimizar a configuração do seu laboratório ou forno industrial!

Produtos que Você Pode Estar Procurando:

Válvulas de vácuo de alto desempenho para sistemas de forno

Janelas de observação premium para ambientes de vácuo

Elementos de aquecimento robustos de carbeto de silício

Fornos tubulares PECVD avançados para deposição precisa

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção