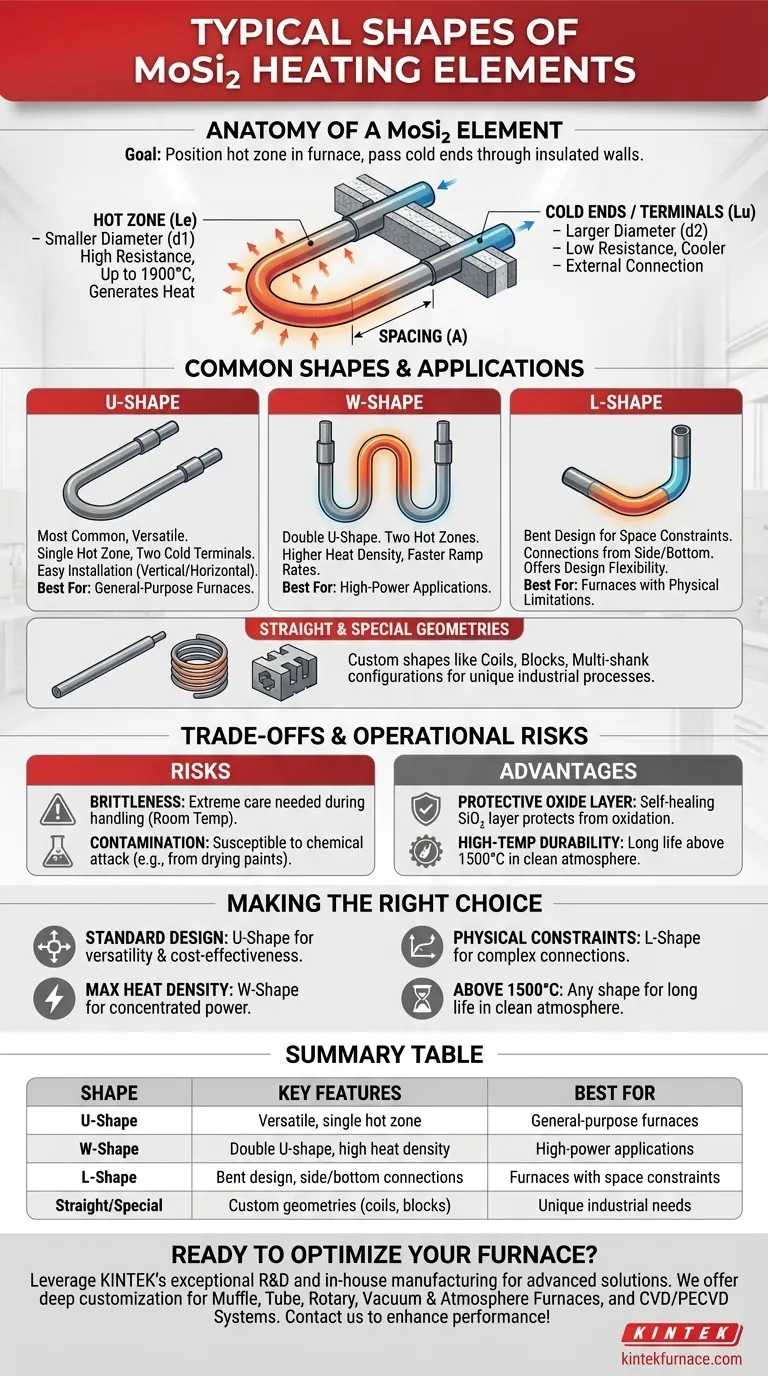

Na prática, os elementos de aquecimento de Dissiliceto de Molibdênio (MoSi₂) são fabricados em vários formatos padrão para acomodar diferentes projetos de fornos e requisitos de aquecimento. As geometrias mais comuns e versáteis são as formas em U, W e L. Essas formas, juntamente com opções mais especializadas, são projetadas para otimizar a distribuição de calor e simplificar as conexões elétricas fora da câmara aquecida.

A escolha da forma de um elemento de MoSi₂ é uma função direta do projeto do forno. O objetivo é posicionar a "zona quente", fina e geradora de calor, corretamente dentro do forno, enquanto as "extremidades frias", mais espessas e não aquecedoras, passam pelas paredes isoladas para uma conexão elétrica segura e eficiente.

A Anatomia de um Elemento de MoSi₂

Para entender por que existem formas diferentes, você deve primeiro entender as duas seções distintas de um elemento típico.

A Zona Quente (Le)

A zona quente é a seção ativa e produtora de calor do elemento. Ela possui um diâmetro menor (d1), o que lhe confere maior resistência elétrica. Quando a corrente flui, essa resistência gera calor intenso, permitindo que a superfície do elemento atinja temperaturas de até 1900°C.

As Extremidades Frias / Terminais (Lu)

As extremidades frias, ou terminais, são as seções mais espessas (d2) nas pontas do elemento. Seu diâmetro maior resulta em uma resistência elétrica muito menor, de modo que permanecem significativamente mais frias do que a zona quente. Esses terminais são projetados para passar pelo isolamento do forno para conexão de energia externa.

A Curva em U e o Espaçamento (A)

A curva que conecta as duas pernas de um elemento (como em uma forma de U) e a distância entre essas pernas (o espaçamento 'A') são parâmetros críticos de projeto. Essas dimensões devem corresponder à geometria do forno e à localização dos orifícios dos terminais na parede do forno.

Formas Comuns e Suas Aplicações

A forma de um elemento é determinada pela forma como as zonas quente e fria são dispostas para caber em um forno específico.

Forma em U

Esta é a configuração mais comum e versátil. Consiste em uma única zona quente dobrada em "U", com dois terminais frios. Os elementos em forma de U são fáceis de instalar verticalmente ou horizontalmente e são adequados para uma ampla gama de fornos de uso geral.

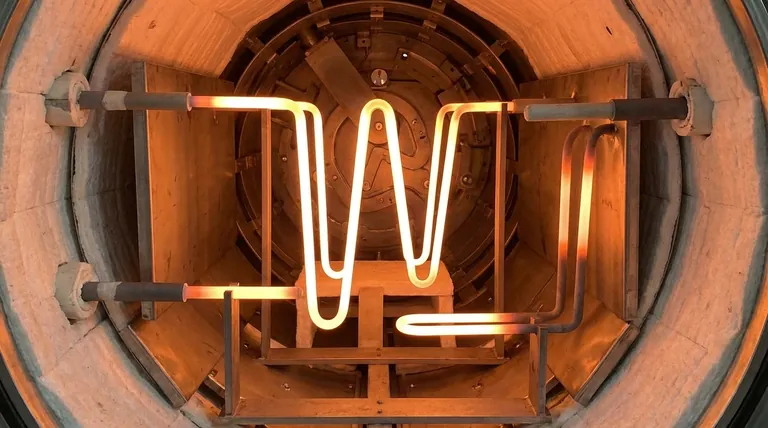

Forma em W

Uma forma em W é efetivamente uma forma em U dupla, apresentando três pernas e fornecendo duas zonas quentes. Este design fornece mais potência de aquecimento em uma área compacta, tornando-o ideal para aplicações que exigem maior densidade de calor ou taxas de rampa mais rápidas.

Forma em L

Elementos em forma de L são usados quando as restrições de projeto do forno impedem que os terminais saiam diretamente pela parte traseira ou superior. A curva permite que as conexões sejam feitas a partir da lateral ou da parte inferior da câmara do forno, oferecendo maior flexibilidade de projeto.

Geometrias Retas e Especiais

Embora menos comuns para câmaras de forno, elementos de haste reta estão disponíveis. Os fabricantes também podem produzir formas altamente especializadas, incluindo bobinas, blocos ou configurações de múltiplos hastes, para atender a requisitos de aquecimento exclusivos para processos industriais específicos.

Entendendo as Compensações e Riscos Operacionais

Os elementos de MoSi₂ oferecem desempenho excepcional em altas temperaturas, mas vêm com considerações operacionais específicas que são críticas de entender.

Extrema Fragilidade à Temperatura Ambiente

Em temperaturas ambientes, o MoSi₂ é muito quebradiço e pode ser facilmente danificado. Deve-se ter extremo cuidado durante o transporte, manuseio e instalação para evitar a fratura do elemento.

Suscetibilidade à Contaminação

Esses elementos são altamente suscetíveis a ataques químicos por contaminantes. Conforme observado por técnicos experientes, deixar de secar adequadamente materiais pintados ou coloridos antes do aquecimento pode liberar compostos que degradam os elementos, encurtando sua vida útil.

A Camada de Óxido Protetora

A chave para a longevidade de um elemento de MoSi₂ é a formação de uma fina camada autocurável de dióxido de silício (SiO₂) em sua superfície. Essa camada protege o material subjacente da oxidação em altas temperaturas, tornando-o ideal para trabalho contínuo em atmosferas ricas em oxigênio.

Durabilidade Superior em Altas Temperaturas

Apesar de sua fragilidade quando frios, os elementos de MoSi₂ são altamente duráveis em temperaturas operacionais extremas. Quando operados consistentemente acima de 1500°C, eles geralmente duram significativamente mais do que os elementos de Carbeto de Silício (SiC), desde que a atmosfera do forno seja mantida limpa.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a geometria correta do elemento é uma etapa crucial no projeto ou manutenção de um forno de alta temperatura. Sua decisão deve ser guiada pelos requisitos térmicos e físicos específicos de sua aplicação.

- Se seu foco principal é o projeto de forno padrão: A forma em U oferece a melhor combinação de versatilidade, facilidade de instalação e custo-benefício.

- Se seu foco principal é maximizar a densidade de calor: Um elemento em forma de W fornece mais potência de aquecimento em uma área concentrada, ideal para processos exigentes.

- Se seu foco principal é acomodar restrições físicas: Elementos em forma de L ou outras formas dobradas personalizadas são a solução quando as conexões dos terminais não podem ser retas.

- Se seu foco principal é operar acima de 1500°C: Qualquer forma de MoSi₂ oferece excelente longevidade, desde que você mantenha uma atmosfera de forno limpa e não reativa.

Em última análise, a geometria do elemento deve servir ao projeto térmico do forno, garantindo que o calor seja entregue de forma precisa e eficiente onde é necessário.

Tabela Resumo:

| Forma | Características Principais | Melhor Para |

|---|---|---|

| Forma em U | Versátil, fácil de instalar, zona quente única | Fornos de uso geral |

| Forma em W | U duplo, duas zonas quentes, alta densidade de calor | Aplicações de alta potência ou taxa de rampa rápida |

| Forma em L | Design curvo para conexões laterais/inferiores | Fornos com restrições de espaço |

| Reta/Especial | Geometrias personalizadas como bobinas ou blocos | Necessidades de aquecimento industrial exclusivas |

Pronto para otimizar seu forno de alta temperatura com o elemento de aquecimento MoSi2 perfeito? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas adaptadas às necessidades do seu laboratório. Nossa linha de produtos inclui Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como podemos melhorar o desempenho e a eficiência do seu forno!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material