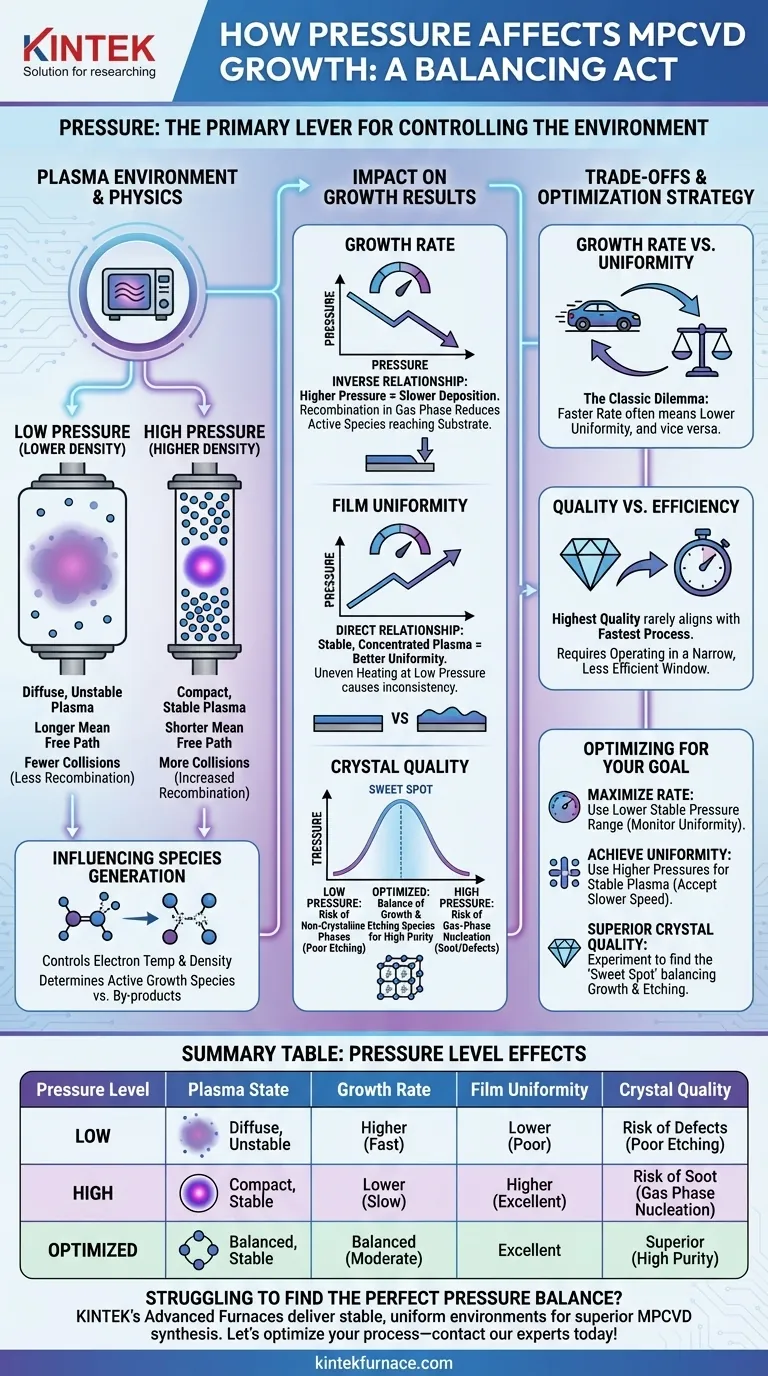

No MPCVD, a pressão é a principal alavanca para controlar todo o ambiente de crescimento. Ela governa diretamente a densidade dos gases precursores, a forma física e a estabilidade do plasma, e as vias químicas que levam à deposição do filme. A pressão que você escolhe determina o equilíbrio entre a taxa de crescimento, a uniformidade do filme e a qualidade geral do material.

Em sua essência, a pressão na Deposição Química de Vapor por Plasma de Micro-ondas (MPCVD) é um ato de equilíbrio. Você deve manter pressão suficiente para gerar um plasma denso e estável para reações químicas eficientes, mas não tanto que prive o substrato das espécies ativas necessárias para o crescimento.

O Papel da Pressão no Ambiente de Plasma

Para entender como a pressão impacta seu material final, você deve primeiro entender como ela molda o próprio plasma. O plasma é o motor do processo MPCVD, e a pressão é seu acelerador.

Definindo a Bola de Plasma

A pressão dita o tamanho físico e a localização do plasma. Em pressões mais baixas, o plasma se expande para preencher mais a câmara, tornando-se difuso e às vezes instável.

Em pressões mais altas, as moléculas de gás confinam o plasma, fazendo com que ele encolha para uma bola menor, mais intensa e mais estável, centrada no campo de micro-ondas. Isso impacta diretamente onde e quão uniformemente a energia é entregue ao substrato.

Controlando a Densidade do Gás e o Caminho Livre Médio

A pressão é uma medida direta da densidade do gás. Pressão mais alta significa mais moléculas de gás compactadas na câmara.

Essa densidade aumentada encurta drasticamente o caminho livre médio—a distância média que uma partícula percorre antes de colidir com outra. Um caminho livre médio curto significa que mais colisões acontecem na fase gasosa acima do substrato.

Influenciando a Geração de Espécies

A frequência e a energia das colisões determinam quais espécies químicas são criadas. A pressão influencia a temperatura e a densidade dos elétrons do plasma, o que, por sua vez, controla a dissociação dos gases precursores (por exemplo, metano e hidrogênio para o crescimento de diamante).

A janela de pressão correta cria uma alta concentração das espécies de crescimento ativas desejadas (como radicais CH₃ e hidrogênio atômico), minimizando a criação de espécies indesejáveis.

Como a Pressão Impacta Diretamente os Resultados do Crescimento

As mudanças dentro do ambiente de plasma têm consequências diretas e mensuráveis no filme que você está crescendo.

O Efeito na Taxa de Crescimento

A taxa de crescimento é altamente sensível à pressão. Contra-intuitivamente, o aumento da pressão geralmente retarda a deposição.

Isso ocorre porque um caminho livre médio mais curto leva a mais recombinação de espécies ativas na fase gasosa. Elas se neutralizam antes que possam atingir a superfície do substrato para contribuir com o crescimento.

O Efeito na Uniformidade do Filme

A uniformidade é principalmente uma função da forma e estabilidade do plasma. Baixas pressões podem fazer com que o plasma se torne grande e instável, levando a um aquecimento irregular e entrega inconsistente de espécies em todo o substrato.

Por outro lado, pressões mais altas criam um plasma estável e concentrado. Isso promove excelente uniformidade na área diretamente abaixo dele, mas pode limitar a área total utilizável de deposição.

O Impacto na Qualidade do Cristal

A pressão é crítica para alcançar alta qualidade e pureza do cristal. Se a pressão for muito alta, pode ocorrer nucleação em fase gasosa, formando pó ou "fuligem" que se incorpora ao filme como defeitos.

Se a pressão for muito baixa, você pode não gerar agentes de gravação suficientes (como hidrogênio atômico na síntese de diamante) para remover fases não cristalinas de menor qualidade (como grafite) da superfície em crescimento.

Compreendendo as Compensações

Otimizar a pressão nunca é sobre uma única métrica; é sobre gerenciar um conjunto de compensações críticas.

Taxa de Crescimento vs. Uniformidade

Este é o dilema clássico do MPCVD. Pressões mais baixas podem proporcionar uma taxa de crescimento mais rápida, mas frequentemente à custa da uniformidade do filme. Pressões mais altas oferecem uniformidade superior, mas geralmente retardam consideravelmente o processo.

Qualidade vs. Eficiência

A pressão que produz o crescimento mais rápido raramente é a mesma pressão que produz a mais alta qualidade de cristal. Alcançar material intocado geralmente requer operar em uma janela de pressão específica e mais estreita que garante um equilíbrio adequado de espécies de crescimento e gravação, mesmo que seja menos eficiente.

Prevenção de Subprodutos Indesejados

A pressão errada pode trabalhar ativamente contra você. Muito alta, e você corre o risco de criar fuligem na fase gasosa. Muito baixa, e você corre o risco de não conseguir remover subprodutos grafíticos ou amorfos que se formam no substrato, comprometendo severamente a pureza do filme.

Otimizando a Pressão para o Seu Objetivo Específico

Não existe uma única "melhor" pressão; a configuração ideal depende inteiramente do seu objetivo principal. Use estes princípios como um guia para o desenvolvimento do seu processo.

- Se o seu foco principal é maximizar a taxa de crescimento: Opere na extremidade inferior da faixa de pressão estável do seu processo, mas esteja preparado para monitorar ativamente e compensar a potencial não uniformidade.

- Se o seu foco principal é alcançar a mais alta uniformidade do filme: Use pressões mais altas para criar um plasma compacto e estável, aceitando a inerente redução na velocidade de crescimento.

- Se o seu foco principal é obter qualidade superior de cristal: Experimente metodicamente para encontrar o "ponto ideal" de pressão que equilibra espécies de crescimento suficientes com a gravação eficaz de defeitos.

Dominar a pressão oferece controle preciso sobre a física fundamental do crescimento do seu material.

Tabela Resumo:

| Nível de Pressão | Estado do Plasma | Taxa de Crescimento | Uniformidade do Filme | Qualidade do Cristal |

|---|---|---|---|---|

| Baixa | Difuso, Instável | Maior | Menor | Risco de Defeitos |

| Alta | Compacto, Estável | Menor | Maior | Risco de Fuligem |

| Otimizado | Equilibrado, Estável | Equilibrado | Excelente | Superior |

Com dificuldades para encontrar o equilíbrio de pressão perfeito para o seu processo MPCVD? As soluções avançadas de fornos de alta temperatura da KINTEK, incluindo nossos Fornos de Tubo e a Vácuo e Atmosfera precisamente controlados, são projetadas para fornecer os ambientes estáveis e uniformes necessários para uma síntese MPCVD superior. Aproveitando nossa excepcional P&D e profundas capacidades de personalização, adaptamos nossos sistemas para atender às suas necessidades experimentais únicas, garantindo taxas de crescimento ideais, uniformidade do filme e qualidade do cristal. Vamos otimizar seu processo — entre em contato com nossos especialistas hoje para discutir suas necessidades específicas!

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Por que manter registros de manutenção é importante para equipamentos MPCVD? Garanta a Confiabilidade e Qualidade no Crescimento de Cristais

- Como a MPCVD é usada na produção de componentes ópticos de diamante policristalino? Descubra o Crescimento de Diamante de Alta Pureza para Óptica

- Por que a manutenção de gasodutos é importante em equipamentos MPCVD? Garanta Pureza e Segurança no Crescimento de Cristais

- Quais são algumas aplicações da MPCVD? Desbloqueie Diamante de Alta Pureza para Engenharia Avançada

- Quais são alguns desafios associados ao MPCVD? Superar os altos custos e a complexidade para a síntese de diamantes