Em sua essência, a diferença entre a Deposição Química a Vapor Aprimorada por Plasma (PECVD) e a Deposição Química a Vapor (CVD) convencional, ativada por calor, é a fonte de energia usada para impulsionar a reação. O PECVD usa plasma para ativar gases precursores em baixas temperaturas, enquanto o CVD tradicional depende exclusivamente de alta energia térmica. Essa distinção fundamental tem profundas implicações para a compatibilidade do substrato, qualidade do filme e custo operacional.

A escolha entre PECVD e CVD térmico não é sobre qual é universalmente superior. É uma decisão estratégica baseada em um fator crítico: se o seu substrato pode suportar as altas temperaturas exigidas para a deposição térmica.

A Diferença Central: Como a Energia é Fornecida

O método usado para decompor gases precursores e depositar um filme fino dita toda a janela do processo, incluindo temperatura, pressão e as propriedades do filme resultante.

CVD Térmico: Impulsionado pelo Calor

O CVD tradicional é um processo termoquímico. Ele requer temperaturas muito altas, frequentemente variando de várias centenas a mais de mil graus Celsius, para fornecer energia suficiente para quebrar as ligações químicas dos gases precursores e iniciar a reação de deposição na superfície do substrato.

PECVD: Impulsionado pelo Plasma

O PECVD introduz uma fonte de energia adicional: o plasma. Ao aplicar um forte campo elétrico ao gás precursor, forma-se um plasma – um estado ionizado da matéria contendo elétrons, íons e radicais livres de alta energia. São essas partículas energéticas, e não o alto calor, que decompõem as moléculas reagentes, permitindo que a deposição ocorra em temperaturas significativamente mais baixas, tipicamente entre 100°C e 400°C.

Implicações Práticas da Diferença de Temperatura

A drástica redução na temperatura do processo com o PECVD é sua vantagem mais importante, levando a vários benefícios chave em relação ao CVD térmico.

Compatibilidade do Substrato

Este é o diferencial mais crítico. O alto calor do CVD térmico o torna incompatível com materiais termossensíveis como polímeros, plásticos ou certos circuitos integrados. A natureza de baixa temperatura do PECVD o torna o método ideal para depositar filmes nesses tipos de substratos sem causar danos ou degradação.

Qualidade e Tensão do Filme

Como o PECVD opera em temperaturas mais baixas, ele minimiza a tensão térmica no filme depositado e reduz o risco de incompatibilidade da rede com o substrato. Isso geralmente resulta em filmes mais densos, mais uniformes e com menos pinholes. Embora o CVD térmico também possa produzir filmes de altíssima qualidade, as altas temperaturas podem introduzir uma tensão significativa.

Taxa de Deposição e Uniformidade

O PECVD frequentemente alcança taxas de deposição mais altas em comparação com o CVD térmico. Além disso, como opera em pressões reduzidas, os gases precursores podem se difundir mais facilmente, levando a revestimentos mais uniformes e conformes, mesmo em superfícies tridimensionais complexas.

Compreendendo as Trocas e Limitações

Nenhum método é uma solução perfeita. A escolha entre eles envolve a compreensão de suas respectivas desvantagens.

Desvantagens do PECVD

O uso de plasma, embora benéfico para a temperatura, pode introduzir seu próprio conjunto de desafios. Os filmes podem, às vezes, ter um desempenho de barreira mais fraco ou ser mais macios e ter menor resistência ao desgaste do que os filmes depositados por outros métodos. Além disso, os precursores usados, particularmente gases halogenados, podem apresentar preocupações ambientais ou de saúde se não forem manuseados corretamente.

Desvantagens do CVD Térmico

A principal desvantagem do CVD térmico é o alto consumo de energia e o custo associado devido às temperaturas extremas exigidas. O processo pode ser lento, e o calor intenso pode limitar a vida útil operacional dos componentes do sistema. Para algumas aplicações, os filmes resultantes podem precisar ser relativamente espessos (acima de 10µm) para atingir alta integridade.

Fazendo a Escolha Certa para Sua Aplicação

Os requisitos específicos de sua aplicação para material de substrato, propriedades desejadas do filme e orçamento determinarão o melhor método de deposição.

- Se o seu foco principal é depositar em substratos sensíveis ao calor: O PECVD é a escolha definitiva devido ao seu processo fundamentalmente de baixa temperatura.

- Se o seu foco principal é alcançar a máxima densidade de filme ou estruturas cristalinas específicas: O CVD térmico de alta temperatura pode ser necessário, mas apenas se o seu substrato puder tolerar o calor intenso.

- Se o seu foco principal é a produtividade e a eficiência de custo em substratos compatíveis: O PECVD frequentemente oferece um equilíbrio superior de taxas de deposição mais altas e custos de energia mais baixos.

Em última análise, a seleção da tecnologia de deposição correta se resume a combinar a fonte de energia do processo com as restrições térmicas e químicas do seu objetivo específico.

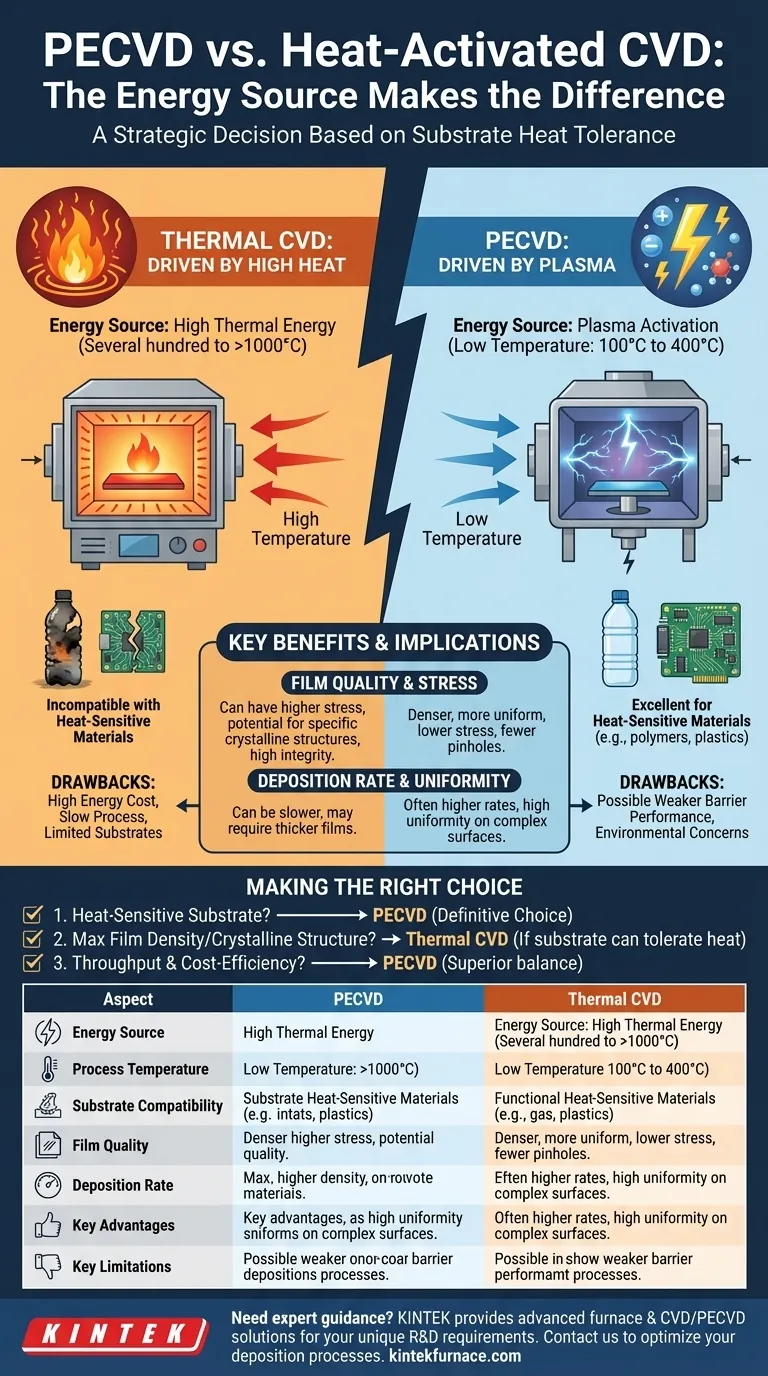

Tabela Resumo:

| Aspecto | PECVD | CVD Térmico |

|---|---|---|

| Fonte de Energia | Plasma (campo elétrico) | Alto calor (energia térmica) |

| Temperatura do Processo | 100°C a 400°C | Várias centenas a mais de 1000°C |

| Compatibilidade do Substrato | Excelente para materiais sensíveis ao calor (p. ex., polímeros, plásticos) | Limitado a substratos tolerantes a altas temperaturas |

| Qualidade do Filme | Mais denso, mais uniforme, menor tensão, menos pinholes | Pode atingir alta densidade, mas pode ter maior tensão |

| Taxa de Deposição | Frequentemente maior | Pode ser mais lenta |

| Principais Vantagens | Operação em baixa temperatura, alta uniformidade, revestimentos conformes | Potencial para estruturas cristalinas específicas, alta integridade do filme |

| Principais Limitações | Possível desempenho de barreira mais fraco, preocupações ambientais com gases | Alto custo de energia, processo lento, limitado a substratos compatíveis |

Precisa de orientação especializada na escolha do sistema CVD certo para o seu laboratório? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada pela nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Se você está trabalhando com substratos sensíveis ao calor ou precisa de filmes de alta densidade, podemos ajudar a otimizar seus processos de deposição. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar sua pesquisa e desenvolvimento!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura