Na fabricação de semicondutores, a principal diferença entre a Deposição Química a Vapor Aprimorada por Plasma (PECVD) e a Deposição Química a Vapor (CVD) tradicional é a fonte de energia utilizada para impulsionar a reação. Enquanto o CVD tradicional depende exclusivamente de alta energia térmica (calor) para quebrar os gases precursores, o PECVD usa um plasma energizado para atingir o mesmo resultado em temperaturas significativamente mais baixas. Essa distinção não é meramente acadêmica; ela muda fundamentalmente quais materiais podem ser processados e a qualidade dos filmes resultantes.

A escolha central entre PECVD e CVD tradicional depende do orçamento térmico do seu processo. O uso de plasma no PECVD desacopla a reação química do calor elevado, permitindo a deposição de filmes finos de alta qualidade em substratos sensíveis à temperatura que seriam destruídos por métodos de CVD tradicionais.

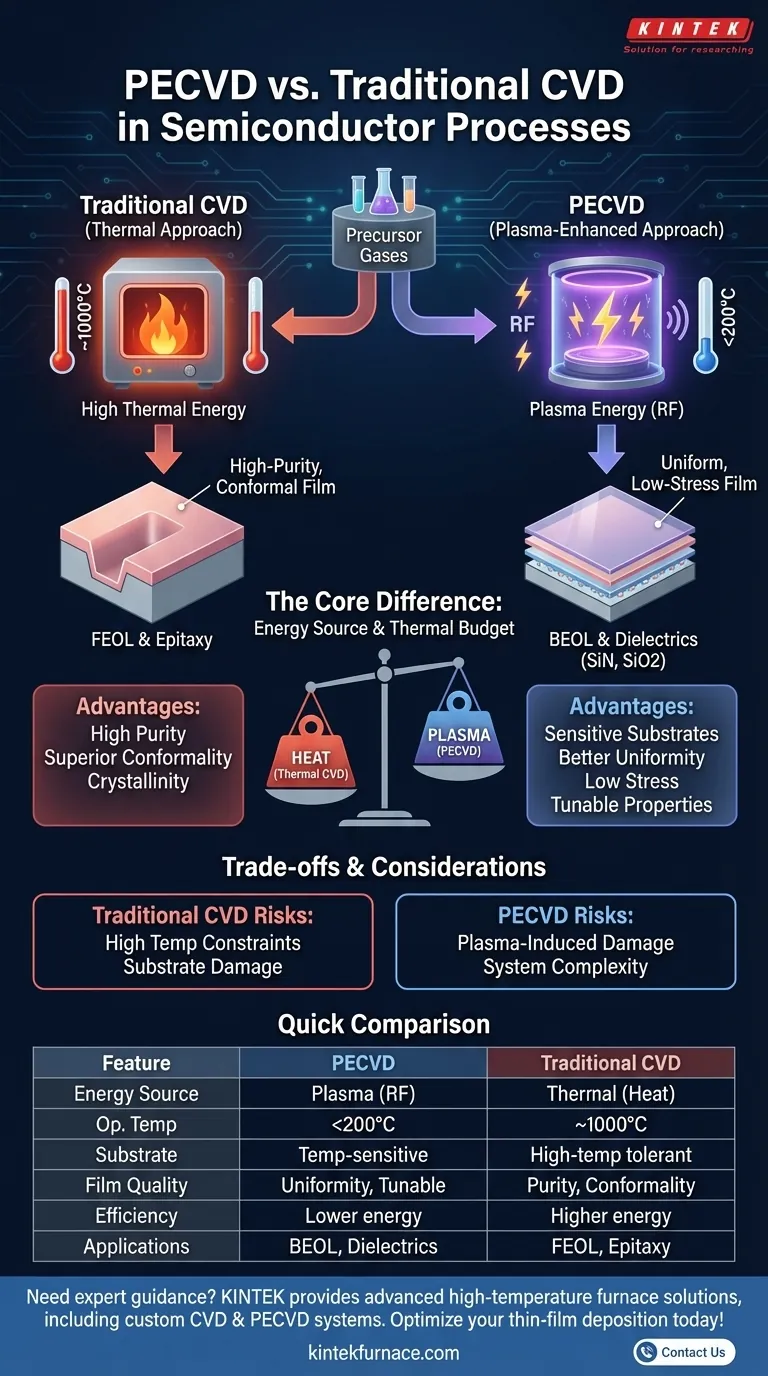

A Diferença Fundamental: Fonte de Energia

O método usado para fornecer energia aos gases precursores dita as condições operacionais e as capacidades do processo de deposição.

CVD Tradicional: A Abordagem Térmica

O CVD tradicional é conceitualmente simples. Gases precursores são introduzidos em um forno de alta temperatura, tipicamente operando em torno de 1.000°C. Este calor intenso fornece a energia de ativação necessária para quebrar as ligações químicas nos gases, permitindo que reajam e se depositem como um filme fino sólido no substrato.

PECVD: A Abordagem Aprimorada por Plasma

O PECVD introduz um terceiro componente: o plasma. O plasma é um gás ionizado, um estado de matéria de alta energia criado pela aplicação de um forte campo eletromagnético (tipicamente radiofrequência) aos gases precursores.

Este plasma, e não o calor intenso, fornece a energia para quebrar as moléculas de gás em radicais reativos. Como a energia vem do plasma, o próprio substrato pode permanecer em uma temperatura muito mais baixa, frequentemente abaixo de 200°C.

Principais Vantagens do Processo PECVD

A capacidade de operar em baixas temperaturas confere ao PECVD diversas vantagens críticas na fabricação moderna de semicondutores.

Permitindo a Deposição em Substratos Sensíveis

Este é o benefício mais significativo do PECVD. Muitos dispositivos avançados são construídos com materiais — como certos metais, polímeros ou dielétricos de baixa-k — que não suportam as altas temperaturas do CVD tradicional.

O PECVD permite a deposição de camadas isolantes ou de passivação essenciais sobre essas estruturas completas sem causar danos, degradação ou estresse térmico que poderiam levar ao empenamento da bolacha.

Qualidade e Controle Superiores do Filme

Como a deposição não é impulsionada por calor bruto, o PECVD oferece um controle mais preciso sobre a reação. Isso resulta em filmes com melhor uniformidade, menor estresse e menor probabilidade de rachaduras. A energia do plasma pode ser ajustada para otimizar as propriedades do filme, como densidade e composição química (estequiometria).

Eficiência Aprimorada do Processo

As temperaturas de operação mais baixas se traduzem diretamente em menor consumo de energia, tornando o processo mais econômico. Além disso, alguns processos PECVD podem resultar em menos deposição indesejada nas paredes da câmara, simplificando os ciclos de manutenção e limpeza.

Compreendendo os Trade-offs

Embora o PECVD seja dominante em muitas aplicações, ele não é um substituto universal para o CVD tradicional. Um especialista deve entender as possíveis desvantagens.

Quando o CVD Térmico Se Destaca: Pureza e Conformalidade

Para certas aplicações, particularmente no front-end-of-line (FEOL), o CVD tradicional de alta temperatura pode produzir filmes de pureza e cristalinidade excepcionais. Processos como o crescimento epitaxial de silício requerem a estrutura altamente ordenada que um processo térmico permite.

Além disso, o CVD térmico frequentemente oferece uma conformalidade superior, o que significa que o filme reveste trincheiras e estruturas complexas de alta relação de aspecto de forma mais uniforme do que alguns processos PECVD.

O Risco de Danos Induzidos por Plasma

Os íons de alta energia dentro do plasma que permitem a reação em baixa temperatura também podem ser uma fonte de danos. Este bombardeamento iônico pode introduzir defeitos na superfície do substrato ou no filme em crescimento, o que pode ser prejudicial ao desempenho de dispositivos eletrônicos sensíveis.

Complexidade e Custo do Sistema

Os reatores PECVD são inerentemente mais complexos do que seus equivalentes térmicos tradicionais. Eles exigem geradores de energia de RF sofisticados, redes de casamento de impedância e sistemas avançados de distribuição de gás (chuveiros) para criar e manter um plasma estável e uniforme. Isso aumenta tanto o custo de capital inicial quanto a complexidade da manutenção contínua.

Fazendo a Escolha Certa para o Seu Processo

A seleção do método de deposição correto requer uma compreensão clara dos seus requisitos específicos de filme e das limitações do substrato.

- Se o seu foco principal é depositar em materiais sensíveis à temperatura: PECVD é a escolha definitiva e muitas vezes a única, especialmente para processos de back-end-of-line (BEOL) envolvendo interconexões metálicas.

- Se o seu foco principal é a maior pureza e cristalinidade de filme possível para camadas fundamentais: O CVD tradicional de alta temperatura é frequentemente o método superior para tarefas como epitaxia.

- Se o seu foco principal é depositar filmes dielétricos padrão (SiN, SiO2) com boa qualidade e alta produtividade: O PECVD é o padrão da indústria devido ao seu equilíbrio entre qualidade, velocidade e baixo orçamento térmico.

Compreender a troca fundamental entre energia térmica e energia de plasma é a chave para dominar a moderna deposição de filmes finos.

Tabela Resumo:

| Característica | PECVD | CVD Tradicional |

|---|---|---|

| Fonte de Energia | Plasma (RF) | Térmica (Calor) |

| Temperatura de Operação | Baixa (ex: <200°C) | Alta (ex: ~1000°C) |

| Compatibilidade do Substrato | Materiais sensíveis à temperatura (ex: metais, polímeros) | Materiais tolerantes a altas temperaturas |

| Qualidade do Filme | Melhor uniformidade, menor estresse, propriedades ajustáveis | Maior pureza, conformalidade superior, cristalinidade |

| Eficiência do Processo | Menor uso de energia, redução de deposição na câmara | Maior consumo de energia, sistema mais simples |

| Aplicações | Processos BEOL, filmes dielétricos (SiN, SiO2) | Processos FEOL, crescimento epitaxial |

Precisa de orientação especializada na seleção do sistema CVD correto para seus processos de semicondutores? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo sistemas PECVD e CVD tradicionais. Nossa linha de produtos — com Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD — é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para otimizar sua deposição de filmes finos e aprimorar a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura