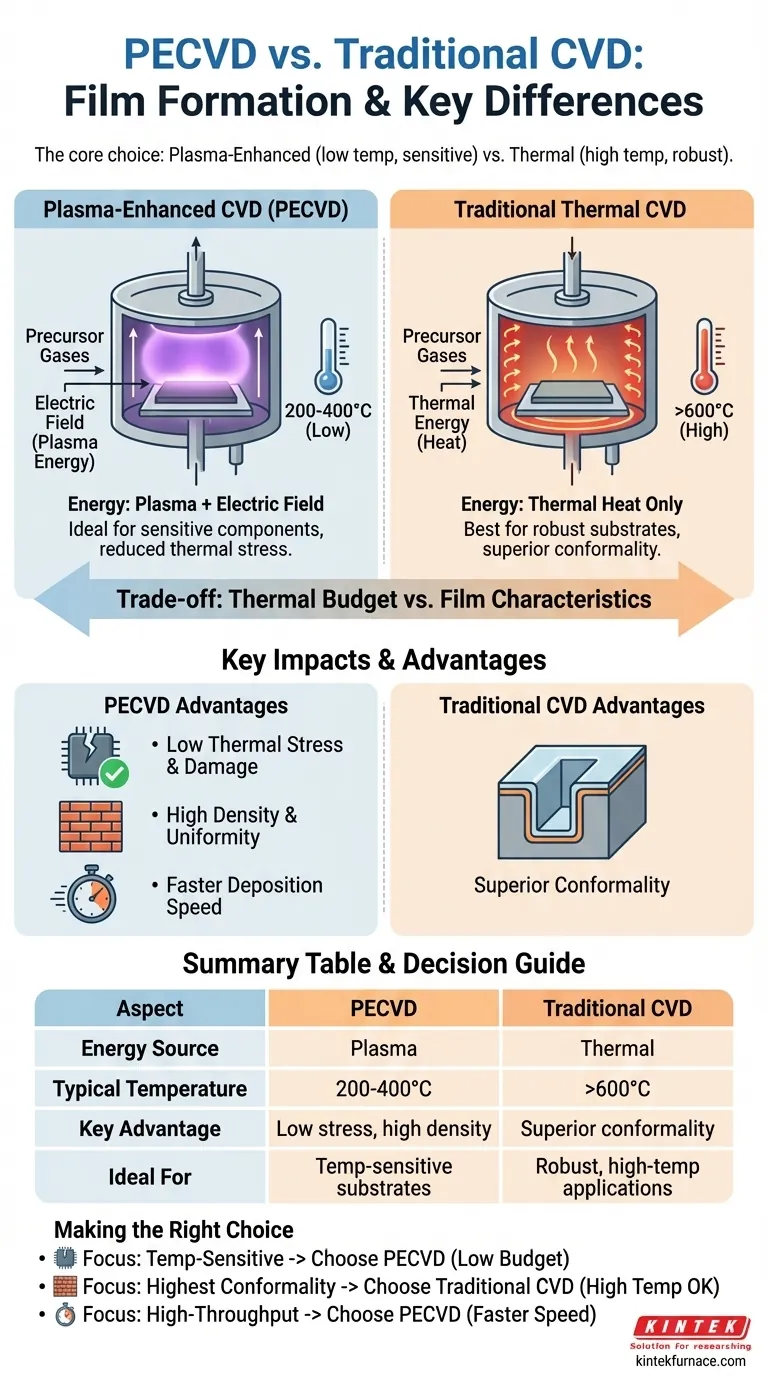

Em essência, o PECVD usa plasma para formar filmes de alta qualidade em temperaturas muito mais baixas do que o CVD tradicional. Essa diferença fundamental torna a Deposição Química a Vapor Aprimorada por Plasma (PECVD) ideal para a fabricação de dispositivos modernos e multicamadas onde o calor intenso causaria danos. Em contraste, a Deposição Química a Vapor (CVD) tradicional depende exclusivamente de alta energia térmica, o que limita sua aplicação a substratos mais robustos.

A decisão central entre PECVD e CVD tradicional é uma compensação entre o orçamento térmico do processo e as características do filme necessárias. O PECVD prioriza o processamento em baixa temperatura para componentes sensíveis, enquanto o CVD tradicional é escolhido quando altas temperaturas são aceitáveis e propriedades específicas do filme, como a conformidade, são primordiais.

A Diferença Fundamental: Fonte de Energia

A escolha entre esses dois métodos se resume a como cada processo fornece a energia necessária para iniciar a reação química que forma o filme.

CVD Tradicional: A Abordagem Térmica

O CVD tradicional baseia-se exclusivamente na energia térmica. Os gases precursores são introduzidos em uma câmara de alta temperatura (muitas vezes >600°C), e o calor fornece a energia de ativação para decompor as moléculas de gás e depositar um filme sólido no substrato.

Este método é eficaz, mas sua exigência de alta temperatura é uma limitação significativa.

PECVD: A Abordagem Aprimorada por Plasma

O PECVD introduz uma fonte de energia adicional: o plasma. Ao aplicar um campo elétrico aos gases precursores, um gás ionizado ou plasma é criado dentro da câmara de reação.

Este plasma fornece a energia necessária para quebrar as moléculas precursoras, permitindo que a reação de deposição ocorra em temperaturas de substrato significativamente mais baixas (tipicamente 200-400°C). O próprio substrato não precisa ser intensamente aquecido.

Impacto nas Propriedades e Processo do Filme

Essa diferença nas fontes de energia tem consequências diretas para o filme final e o processo de fabricação geral.

Menor Estresse e Dano Térmico

A vantagem mais crítica do PECVD é sua baixa temperatura de processamento. Isso evita danos a camadas previamente depositadas ou circuitos subjacentes, o que é essencial para a criação de circuitos integrados complexos.

Também reduz drasticamente o estresse térmico no filme depositado, o que ajuda a prevenir rachaduras e melhora a adesão.

Qualidade e Densidade do Filme

Como a reação é impulsionada por plasma energético em vez de apenas calor, o PECVD pode produzir filmes altamente densos, uniformes e com menos furos em comparação com alguns processos de CVD térmico de baixa temperatura.

Embora o CVD tradicional de alta temperatura também possa produzir excelentes filmes, ele corre o risco de introduzir defeitos devido ao estresse térmico ou incompatibilidade de rede com o substrato subjacente.

Velocidade de Deposição Mais Rápida

Os processos PECVD geralmente alcançam taxas de deposição mais rápidas do que suas contrapartes térmicas tradicionais. A reação aprimorada por plasma é mais eficiente, permitindo que mais material seja depositado em menos tempo, o que é um grande benefício para a fabricação em alto volume.

Entendendo as Compensações

Embora a vantagem de baixa temperatura do PECVD seja significativa, ele não é universalmente superior. A escolha do método certo exige a compreensão das compensações.

A Restrição do Orçamento de Temperatura

A principal razão para escolher o PECVD é quando seu substrato ou camadas de dispositivo existentes não conseguem suportar altas temperaturas. Se o seu processo tiver um "orçamento térmico" rigoroso, o PECVD é frequentemente a única opção viável.

O Desafio da Conformidade

O CVD térmico tradicional geralmente oferece conformidade superior, o que significa que ele pode revestir uniformemente estruturas complexas e tridimensionais com altas relações de aspecto. A natureza não direcional de um processo termicamente impulsionado ajuda o filme a crescer uniformemente sobre degraus e dentro de trincheiras.

A deposição baseada em plasma pode ser mais direcional, resultando às vezes em uma "cobertura de degrau" mais pobre em topografias muito complexas.

Pureza e Composição do Filme

Em alguns casos especializados, a alta energia do plasma pode causar reações secundárias não intencionais ou implantar íons no filme, potencialmente afetando a pureza. Um processo de CVD térmico tradicional bem controlado às vezes pode produzir um filme com uma estequiometria química ligeiramente diferente e mais desejável para uma aplicação específica.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão deve ser guiada pelos requisitos inegociáveis do seu projeto específico.

- Se o seu foco principal é proteger estruturas sensíveis à temperatura: Escolha o PECVD por seu baixo orçamento térmico, essencial para dispositivos semicondutores multicamadas.

- Se o seu foco principal é alcançar a mais alta conformidade em topografias complexas: O CVD tradicional é frequentemente a melhor escolha, desde que o substrato possa tolerar as altas temperaturas necessárias.

- Se o seu foco principal é a fabricação de alto rendimento: As taxas de deposição mais rápidas do PECVD oferecem uma vantagem significativa para a eficiência do processo.

Ao entender a compensação central entre energia térmica e energia de plasma, você pode selecionar com confiança o método de deposição que melhor se alinha aos seus objetivos de fabricação.

Tabela Resumo:

| Aspecto | PECVD | CVD Tradicional |

|---|---|---|

| Fonte de Energia | Plasma | Térmica |

| Temperatura Típica | 200-400°C | >600°C |

| Vantagem Principal | Baixo estresse térmico, alta densidade | Conformidade superior |

| Ideal Para | Substratos sensíveis à temperatura | Aplicações robustas de alta temperatura |

Precisa de aconselhamento especializado sobre como escolher a solução CVD certa para o seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo sistemas CVD/PECVD. Nossa capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos, esteja você trabalhando com semicondutores, dispositivos multicamadas ou outras aplicações sensíveis. Entre em contato conosco hoje para aprimorar seu processo de fabricação com equipamentos eficientes e personalizados!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura