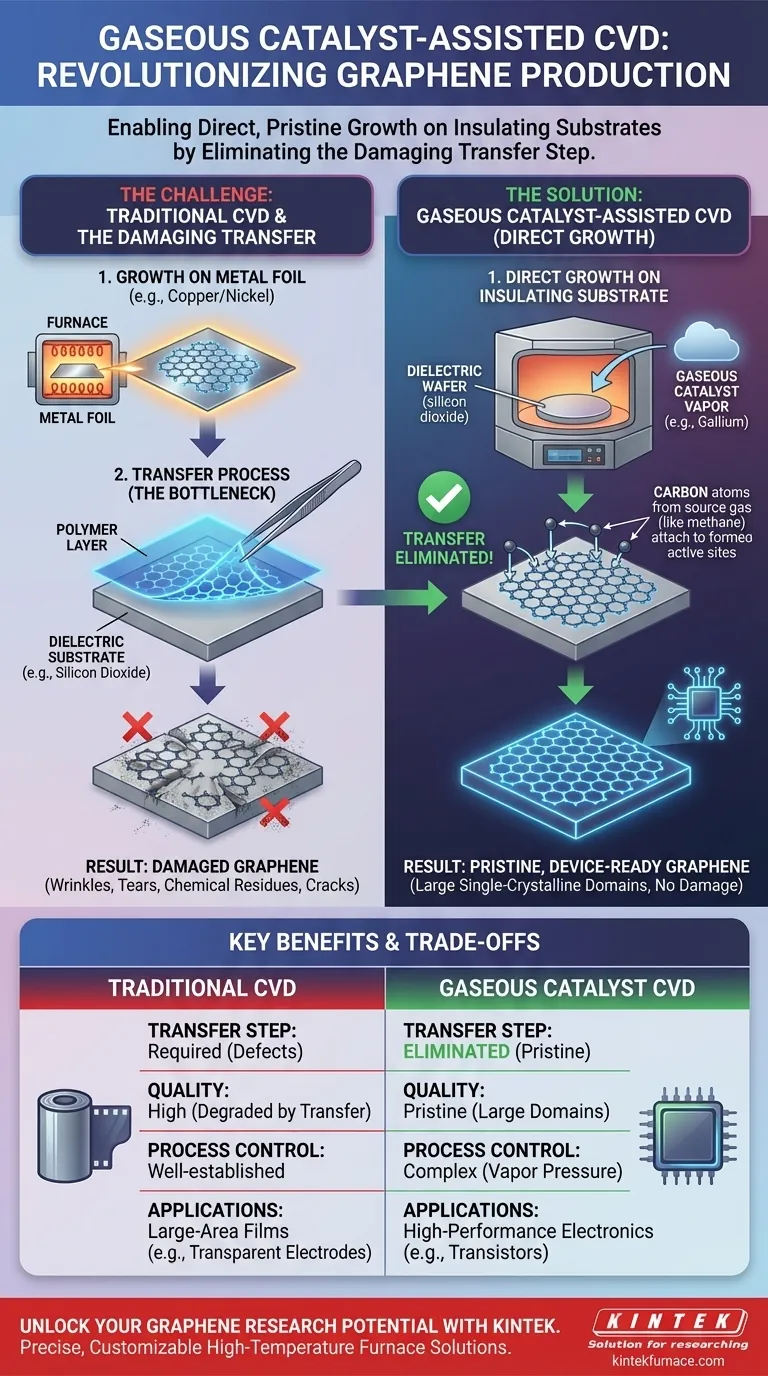

Em resumo, a Deposição Química a Vapor (CVD) assistida por catalisador gasoso beneficia fundamentalmente a produção de grafeno ao permitir o crescimento direto de grafeno de alta qualidade, pronto para dispositivos, em substratos isolantes. Isso contorna a etapa de transferência convencional, que causa danos, necessária ao cultivar grafeno em folhas de metal, resolvendo um grande gargalo para eletrônicos avançados.

O problema central na síntese tradicional de grafeno não é o crescimento, mas a transferência subsequente de um catalisador metálico para um substrato útil — um processo que introduz defeitos e impurezas. O CVD assistido por catalisador gasoso resolve isso alterando o ambiente para permitir um crescimento direto e imaculado no próprio substrato final.

O Desafio na Produção Tradicional de Grafeno

O Método Padrão: Crescimento no Metal

No CVD convencional, gases de metano e hidrogênio são aquecidos em um forno para se decompor sobre um catalisador metálico, geralmente uma fina folha de cobre ou níquel. Os átomos de carbono se organizam na superfície do metal, formando uma folha de grafeno de alta qualidade.

Este método oferece excelente controle sobre as propriedades e uniformidade do filme.

O Problema: Uma Transferência Prejudicial

O grafeno cultivado no metal não é imediatamente útil para a maioria das aplicações eletrônicas, como transistores. Ele precisa ser movido para um substrato dielétrico (eletricamente isolante), como dióxido de silício.

Este processo de transferência é a principal fraqueza do método tradicional. Envolve revestir o grafeno com um polímero, corroer a folha de metal e mover cuidadosamente a folha frágil de uma única camada atômica para o novo substrato.

Esta etapa é notória por introduzir rugas, rasgos, rachaduras e resíduos químicos, que degradam severamente as propriedades eletrônicas excepcionais do grafeno.

A Solução do Catalisador Gasoso: Crescimento Direto

O CVD assistido por catalisador gasoso reprojeta o processo para eliminar totalmente esta etapa destrutiva de transferência.

Como Funciona: Um Catalisador Vaporizado

Em vez de uma folha de metal sólida, este método introduz um catalisador em forma gasosa, como vapor de gálio, na câmara de CVD.

Esses átomos de catalisador se adsorvem temporariamente na superfície de um substrato dielétrico não reativo. Eles fornecem sítios ativos para os átomos de carbono da fonte de metano se ligarem e formarem grafeno, mas sem se ligarem permanentemente ao próprio substrato.

O Principal Benefício: Eliminação do Processo de Transferência

Como o grafeno é cultivado diretamente no substrato isolante final, todo o procedimento de revestimento com polímero, corrosão de metal e transferência é completamente evitado.

O resultado é grafeno que permanece em seu estado imaculado, conforme cultivado, livre de danos mecânicos e contaminação inerentes ao processo de transferência.

O Resultado: Grafeno Superior para Eletrônicos

Este método de crescimento direto produz grafeno excepcionalmente de alta qualidade com grandes domínios monocristalinos.

Para eletrônicos, isso se traduz em maior mobilidade de portadores e desempenho de dispositivo mais confiável. Ele preenche a lacuna entre a síntese de materiais em escala laboratorial e a fabricação prática de dispositivos eletrônicos e optoeletrônicos de alto desempenho.

Compreendendo as Compensações

Embora poderoso, este método avançado introduz seu próprio conjunto de complexidades que devem ser gerenciadas.

Controle de Processo

O CVD assistido por catalisador gasoso requer um controle mais sofisticado do que os métodos tradicionais. Gerenciar a pressão de vapor precisa do catalisador e garantir sua distribuição uniforme dentro da câmara de reação é crucial e adiciona uma camada de complexidade.

Escolha do Catalisador

A escolha do catalisador gasoso é limitada. Embora o gálio tenha se mostrado eficaz, sua interação com diferentes substratos e condições de crescimento é uma área ativa de pesquisa. A pureza da fonte de catalisador também é primordial.

Escalabilidade vs. Aplicação

Este método é ideal para produzir grafeno de ultra-alta qualidade em wafers para eletrônicos de ponta. No entanto, para aplicações que exigem áreas muito grandes de filme condutor onde defeitos menores são toleráveis (por exemplo, alguns eletrodos transparentes), o CVD tradicional de rolo a rolo em cobre pode ainda ser mais econômico para escalar.

Fazendo a Escolha Certa para o Seu Objetivo

O melhor método de síntese depende inteiramente da sua aplicação final e dos requisitos de desempenho.

- Se seu foco principal for eletrônicos de alto desempenho (por exemplo, transistores, dispositivos de alta frequência): O CVD assistido por catalisador gasoso é a escolha ideal porque produz grafeno imaculado diretamente no substrato necessário.

- Se seu foco principal for filmes condutores de grande área (por exemplo, eletrodos transparentes, elementos de aquecimento): O CVD tradicional em folha de cobre, seguido por um processo de transferência, pode ser mais econômico e escalável, desde que a aplicação possa tolerar pequenos defeitos.

- Se seu foco principal for pesquisa fundamental: O CVD assistido por catalisador gasoso fornece uma plataforma mais limpa para estudar as propriedades intrínsecas do grafeno sem as variáveis de confusão introduzidas por um processo de transferência.

Em última análise, o domínio do processo de síntese é a primeira etapa crítica para desbloquear o verdadeiro potencial das tecnologias baseadas em grafeno.

Tabela Resumo:

| Aspecto | CVD Tradicional | CVD Assistido por Catalisador Gasoso |

|---|---|---|

| Catalisador | Metal sólido (por exemplo, cobre, níquel) | Gasoso (por exemplo, vapor de gálio) |

| Substrato | Folha de metal | Diretamente em substrato isolante |

| Etapa de Transferência | Necessária, introduz defeitos | Eliminada, evita danos |

| Qualidade do Grafeno | Alta, mas degradada pela transferência | Imaculado, grandes domínios monocristalinos |

| Aplicações Ideais | Filmes de grande área, eletrodos transparentes | Eletrônicos de alto desempenho, transistores |

Desbloqueie todo o potencial da sua pesquisa com grafeno com as soluções avançadas de forno de alta temperatura da KINTEK. Alavancando P&D excepcional e fabricação interna, fornecemos sistemas precisos e personalizáveis, como Fornos Tubulares, Sistemas CVD/PECVD e muito mais, para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossa experiência pode aumentar a eficiência do seu laboratório e impulsionar a inovação em eletrônicos e ciência dos materiais!

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Que formas de energia podem ser aplicadas em CVD para iniciar reações químicas? Explore Calor, Plasma e Luz para Filmes Finos Ótimos

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Como um sistema CVD garante a qualidade das camadas de carbono? Alcançando precisão nanométrica com KINTEK

- Quais são as principais vantagens dos fornos tubulares PECVD em comparação com os fornos tubulares CVD? Temperatura mais Baixa, Deposição Mais Rápida, e Mais

- Quais são as tendências futuras na tecnologia CVD? IA, Sustentabilidade e Materiais Avançados