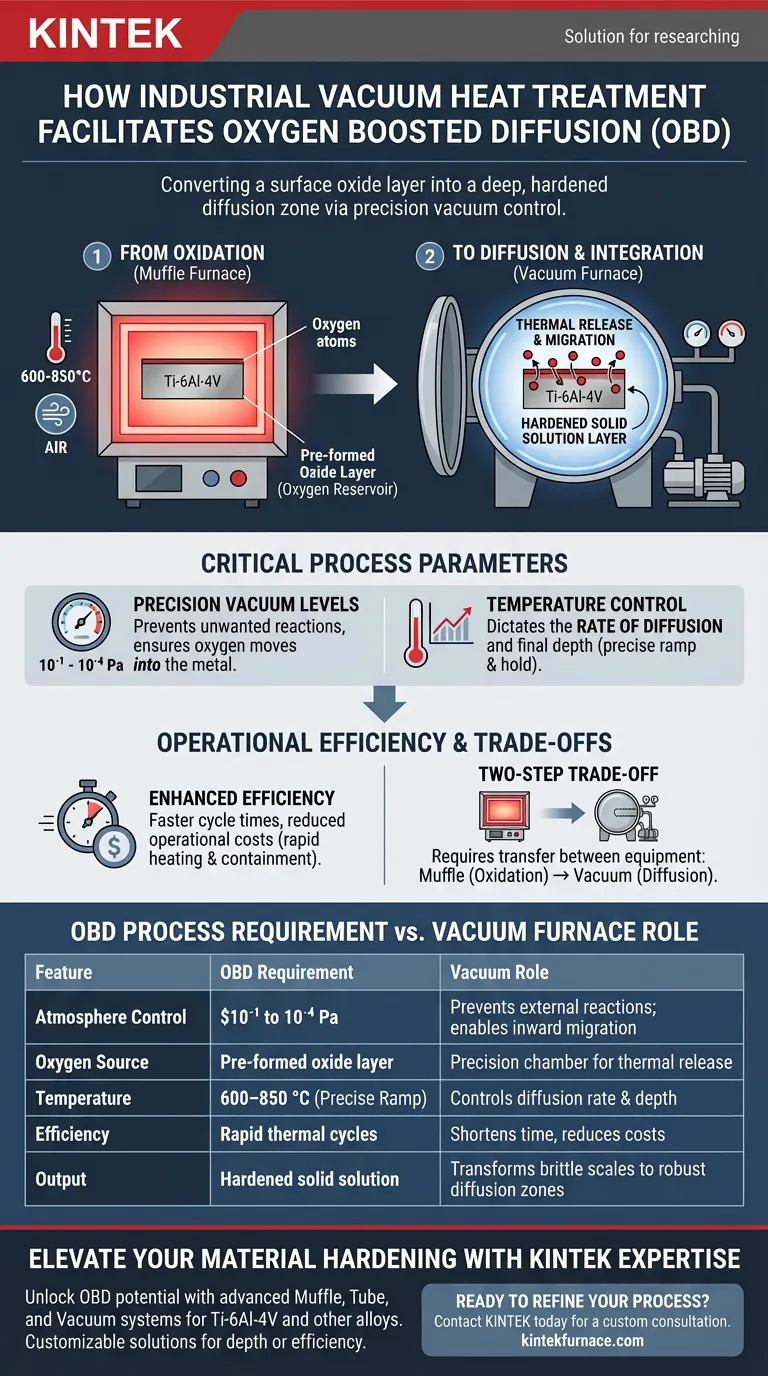

Um forno de tratamento térmico a vácuo industrial facilita a etapa de difusão controlando rigorosamente a pressão atmosférica e a temperatura para permitir a liberação térmica de átomos de oxigênio de uma camada de óxido pré-formada. Ao manter um ambiente de vácuo, o forno permite que esses átomos migrem da camada superficial para a matriz metálica de espécimes de Ti-6Al-4V, endurecendo efetivamente a liga sem a interferência de gases atmosféricos.

Ponto Principal O forno a vácuo serve como uma câmara de controle de precisão que converte uma camada de óxido superficial estática em uma zona de difusão profunda e endurecida. Sua capacidade de manter condições específicas de baixa pressão é o fator determinante para estabelecer a profundidade final, a qualidade e a morfologia da camada de Difusão Potencializada por Oxigênio (OBD).

A Mecânica da Difusão a Vácuo

Da Oxidação à Difusão

O processo OBD começa antes do estágio de vácuo, onde um forno mufla cria um ambiente de oxidação em alta temperatura (600–850 °C). Isso cria uma camada de óxido bem aderida na liga Ti-6Al-4V, que atua como o reservatório de oxigênio.

Liberação Térmica e Migração

Uma vez que o espécime pré-oxidado entra no forno a vácuo, o ambiente muda de geração de óxido para transporte dele. Sob calor elevado e baixa pressão, os átomos de oxigênio se desprendem da camada de óxido superficial.

Integração na Matriz

Esses átomos de oxigênio liberados se difundem para dentro, penetrando na matriz metálica da liga. Essa migração transforma a camada superficial quebradiça em uma camada robusta e endurecida de solução sólida.

Parâmetros Críticos do Processo

Níveis de Vácuo de Precisão

O forno deve manter uma faixa de vácuo específica, tipicamente entre $10^{-1}$ e $10^{-4}$ Pa. Este ambiente de baixa pressão é inegociável para evitar reações indesejadas com o ar e garantir que o oxigênio se mova *para dentro* do metal em vez de reagir externamente.

Controle de Temperatura

A capacidade do forno de aumentar e manter temperaturas precisas dita a taxa de difusão. O gerenciamento preciso da temperatura garante que o oxigênio penetre na profundidade correta para atender às especificações mecânicas.

Gerenciamento da Morfologia da Superfície

A interação entre pressão e temperatura impacta diretamente o acabamento superficial (morfologia). Desvios nessas configurações podem levar a endurecimento irregular ou defeitos superficiais, tornando o sistema de controle de precisão do forno vital para a garantia de qualidade.

Eficiência Operacional e Compromissos

Tempos de Ciclo Aprimorados

Os fornos de tratamento térmico a vácuo geralmente oferecem tempos de ciclo mais rápidos do que as alternativas convencionais. Eles podem atingir as temperaturas de difusão necessárias mais rapidamente, reduzindo significativamente o tempo total de processamento.

Implicações de Energia e Custo

Como esses fornos são projetados para aquecimento rápido e contenção térmica precisa, eles são frequentemente mais eficientes em termos de energia. Essa eficiência se traduz em custos operacionais reduzidos ao longo da vida útil do equipamento.

Entendendo os Compromissos

Embora altamente eficaz, o processo OBD depende de uma cadeia de equipamentos em duas etapas. Você não pode alcançar este mecanismo de difusão específico no forno mufla inicial, nem pode formar facilmente a camada de óxido inicial no forno a vácuo. O "custo" principal é a necessidade logística de transferir peças entre dois equipamentos distintos — o forno mufla para oxidação e o forno a vácuo para difusão.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do processo OBD, você deve alinhar suas operações de forno com seus requisitos específicos de material.

- Se seu foco principal é Profundidade de Endurecimento: Priorize um forno a vácuo com controles de pressão de alta precisão capazes de manter estados de alto vácuo estáveis ($10^{-4}$ Pa) por longos períodos.

- Se seu foco principal é Eficiência do Processo: Aproveite as capacidades de aquecimento rápido do forno a vácuo para reduzir os tempos de ciclo, mas garanta que a camada de óxido inicial formada no forno mufla seja suficientemente espessa para suportar uma difusão mais rápida.

- Se seu foco principal é Versatilidade: Selecione um forno a vácuo capaz de realizar serviços secundários como desgaseificação, recozimento ou têmpera a vácuo para maximizar a utilização do equipamento entre os ciclos OBD.

O sucesso do processo de Difusão Potencializada por Oxigênio não depende apenas de calor, mas da capacidade do forno a vácuo de gerenciar com precisão a migração de átomos de oxigênio para o núcleo da liga.

Tabela Resumo:

| Recurso | Requisito do Processo OBD | Função do Forno a Vácuo |

|---|---|---|

| Controle de Atmosfera | $10^{-1}$ a $10^{-4}$ Pa | Previne reações externas; permite migração de oxigênio para dentro |

| Fonte de Oxigênio | Camada de óxido pré-formada | Atua como uma câmara de precisão para liberar termicamente átomos de oxigênio |

| Temperatura | 600–850 °C (Rampa Precisa) | Controla a taxa de difusão e a profundidade final de endurecimento |

| Eficiência | Ciclos térmicos rápidos | Reduz o tempo de processamento e os custos operacionais |

| Saída | Solução sólida endurecida | Transforma camadas quebradiças em zonas de difusão robustas e profundas |

Eleve o Endurecimento do Seu Material com a Expertise da KINTEK

Desbloqueie todo o potencial da Difusão Potencializada por Oxigênio (OBD) com as soluções térmicas avançadas da KINTEK. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube e a Vácuo de alta precisão, projetados especificamente para lidar com os rigorosos requisitos de oxidação e difusão em duas etapas de Ti-6Al-4V e outras ligas.

Se você precisa maximizar a profundidade de endurecimento ou otimizar a eficiência do processo, nossos fornos de alta temperatura personalizáveis para laboratório e industriais fornecem a estabilidade e o controle que sua pesquisa exige.

Pronto para refinar seu processo de tratamento térmico? Entre em contato com a KINTEK hoje mesmo para uma consulta personalizada e veja como nossos sistemas sob medida podem transformar a qualidade da sua produção.

Guia Visual

Referências

- Yujie Xu, Jianming Gong. Effect of Temperature, Vacuum Condition and Surface Roughness on Oxygen Boost Diffusion of Ti–6Al–4V Alloy. DOI: 10.3390/coatings14030314

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Como os fornos de recozimento a vácuo são utilizados na pesquisa e desenvolvimento de materiais eletrônicos? Desbloqueie Pureza e Precisão para Eletrônicos Avançados

- Quais são as vantagens técnicas de usar uma estufa de secagem a vácuo para pós de eletrocatalisadores? Guia de Secagem Pt/HCCP

- Por que os fornos a vácuo de laboratório são vitais para a pesquisa científica? Desbloqueando Pureza e Precisão em Experimentos

- Por que a brasagem a vácuo é particularmente útil nas indústrias aeroespacial e de alta precisão? Obtenha Juntas Superiores e Livres de Contaminação

- Qual é a função dos fornos de sinterização de alta temperatura na densificação de alvos de Ga2O3:Er?

- O que faz um forno a vácuo? Obtenha Processamento Superior de Materiais em um Ambiente Puro

- Que tipos de elementos de aquecimento são usados em fornos de sinterização a vácuo? Escolha o Certo para o Sucesso em Alta Temperatura

- Quais são as desvantagens de usar um forno a vácuo? Custos Elevados, Limites de Materiais e Mais