Em um forno de sinterização a vácuo, os elementos de aquecimento mais comuns são feitos de grafite, molibdênio e tungstênio. A escolha do material não é arbitrária; ela é ditada pela temperatura máxima necessária, pelas propriedades químicas do material que está sendo processado e pela necessidade de prevenir a contaminação dentro do ambiente de vácuo de alta pureza.

A seleção de um elemento de aquecimento é uma decisão de engenharia crítica que equilibra os requisitos de temperatura com as possíveis interações químicas. O objetivo é aquecer o produto de forma eficaz sem introduzir impurezas ou comprometer a integridade do forno ou da peça final.

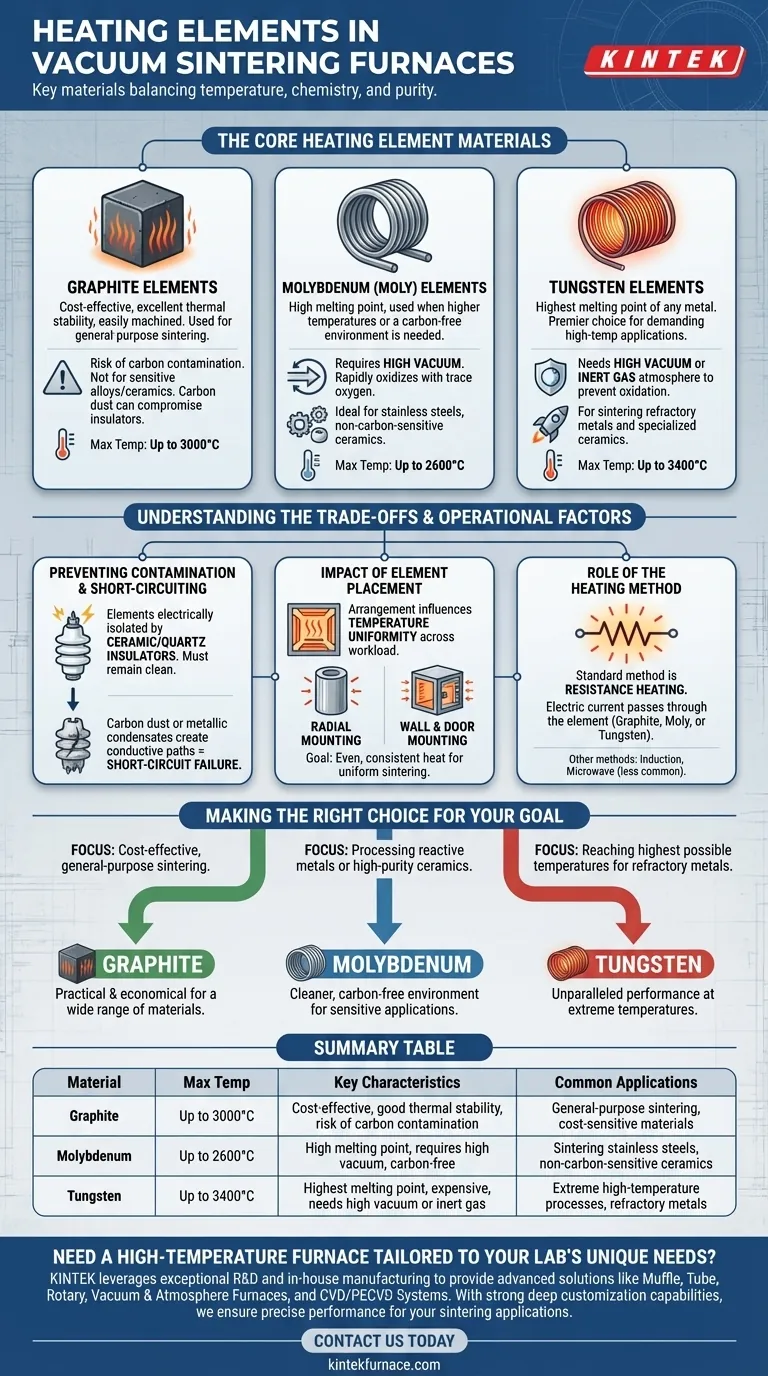

Os Materiais Essenciais dos Elementos de Aquecimento

Os três materiais principais para elementos de aquecimento por resistência servem a um conjunto distinto de aplicações, definidos em grande parte por seus limites de temperatura e reatividade química.

Elementos de Grafite

O grafite é o material de elemento de aquecimento mais comum e econômico para muitas aplicações em fornos a vácuo. Ele oferece excelente estabilidade térmica e é facilmente usinado em formas complexas.

No entanto, o grafite pode reagir com alguns materiais e pode ser uma fonte de contaminação por carbono, o que é inaceitável para certas ligas e cerâmicas. Seu uso também é limitado pelo potencial de poeira de carbono comprometer os isoladores elétricos.

Elementos de Molibdênio

O molibdênio (muitas vezes chamado de "Moly") é usado quando temperaturas mais altas são necessárias ou quando a contaminação por carbono do grafite é uma preocupação. É um metal refratário com um ponto de fusão muito alto.

Os elementos de molibdênio exigem um ambiente de alto vácuo, pois oxidam rapidamente na presença de vestígios de oxigênio em temperaturas elevadas. Eles são ideais para a sinterização de aços inoxidáveis, certas cerâmicas e outros materiais não sensíveis ao carbono.

Elementos de Tungstênio

O tungstênio tem o ponto de fusão mais alto de qualquer metal, tornando-o a principal escolha para as aplicações de alta temperatura mais exigentes. É usado para a sinterização de outros metais refratários e cerâmicas especializadas que requerem temperaturas de processamento extremas.

Assim como o molibdênio, o tungstênio deve ser operado em alto vácuo ou atmosfera de gás inerte para evitar a oxidação. É o mais caro das três opções, mas é indispensável para processos que excedem as capacidades do grafite ou do molibdênio.

Compreendendo as Compensações

A escolha de um elemento de aquecimento envolve mais do que apenas sua composição material. O contexto operacional, incluindo posicionamento e potencial de contaminação, é igualmente crítico para alcançar resultados bem-sucedidos.

Prevenção de Contaminação e Curto-circuito

Os elementos de aquecimento são eletricamente isolados do corpo do forno usando isoladores de cerâmica ou quartzo. Esses isoladores devem permanecer excepcionalmente limpos.

A contaminação por poeira de carbono (de elementos de grafite) ou condensados metálicos pode criar um caminho condutor, levando a curto-circuitos elétricos e falha do forno. Esta é a principal razão pela qual o molibdênio ou o tungstênio são escolhidos para aplicações de alta pureza.

O Impacto do Posicionamento do Elemento

O arranjo físico dos elementos de aquecimento influencia diretamente a uniformidade da temperatura em toda a carga de trabalho.

Os elementos podem ser montados radialmente para criar uma zona quente cilíndrica, ou podem ser colocados nas paredes e portas do forno. O objetivo é fornecer calor uniforme e consistente para garantir que todas as peças sejam sinterizadas uniformemente, minimizando tensões internas e defeitos.

O Papel do Método de Aquecimento

Embora sejam usados materiais diferentes, o método de aquecimento mais comum é o aquecimento por resistência. Isso ocorre quando uma corrente elétrica é passada pelo elemento (grafite, molibdênio ou tungstênio), e sua resistência natural ao fluxo de eletricidade gera calor intenso.

Existem outros métodos mais especializados, como aquecimento por indução (usando campos magnéticos) ou aquecimento por micro-ondas, mas o aquecimento por resistência continua sendo o padrão para a maioria dos fornos de sinterização a vácuo.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos específicos da sua aplicação determinarão o elemento de aquecimento ideal.

- Se seu foco principal é a sinterização geral e econômica: O grafite é frequentemente a escolha mais prática e econômica para uma ampla gama de materiais.

- Se seu foco principal é o processamento de metais reativos ou cerâmicas de alta pureza: O molibdênio oferece um ambiente mais limpo e livre de carbono, adequado para aplicações mais sensíveis.

- Se seu foco principal é atingir as temperaturas mais altas possíveis para metais refratários: O tungstênio é a solução definitiva devido ao seu desempenho incomparável em temperaturas extremas.

Compreender essas propriedades de material e princípios operacionais permite que você selecione o sistema de aquecimento ideal para alcançar resultados de sinterização de alta qualidade e repetíveis.

Tabela Resumo:

| Material | Temperatura Máxima | Características Principais | Aplicações Comuns |

|---|---|---|---|

| Grafite | Até 3000°C | Econômico, boa estabilidade térmica, risco de contaminação por carbono | Sinterização de uso geral, materiais sensíveis ao custo |

| Molibdênio | Até 2600°C | Alto ponto de fusão, requer alto vácuo, livre de carbono | Sinterização de aços inoxidáveis, cerâmicas não sensíveis ao carbono |

| Tungstênio | Até 3400°C | Ponto de fusão mais alto, caro, necessita de alto vácuo ou gás inerte | Processos de temperatura extremamente alta, metais refratários |

Precisa de um forno de alta temperatura adaptado às necessidades exclusivas do seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, garantimos um desempenho preciso para suas aplicações de sinterização. Entre em contato conosco hoje para aumentar sua eficiência e alcançar resultados superiores!

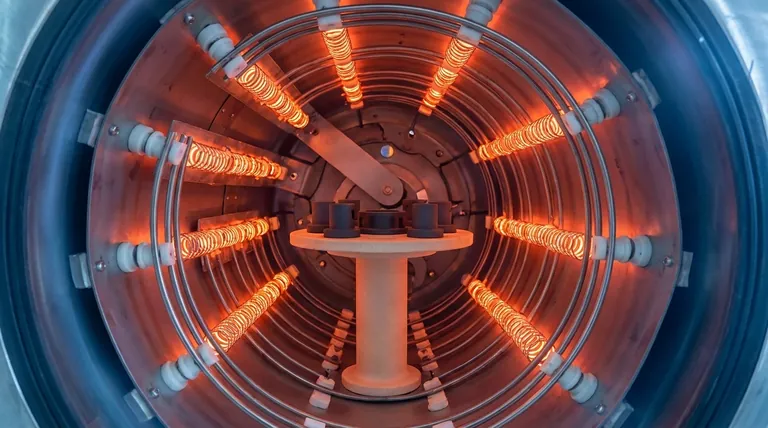

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural