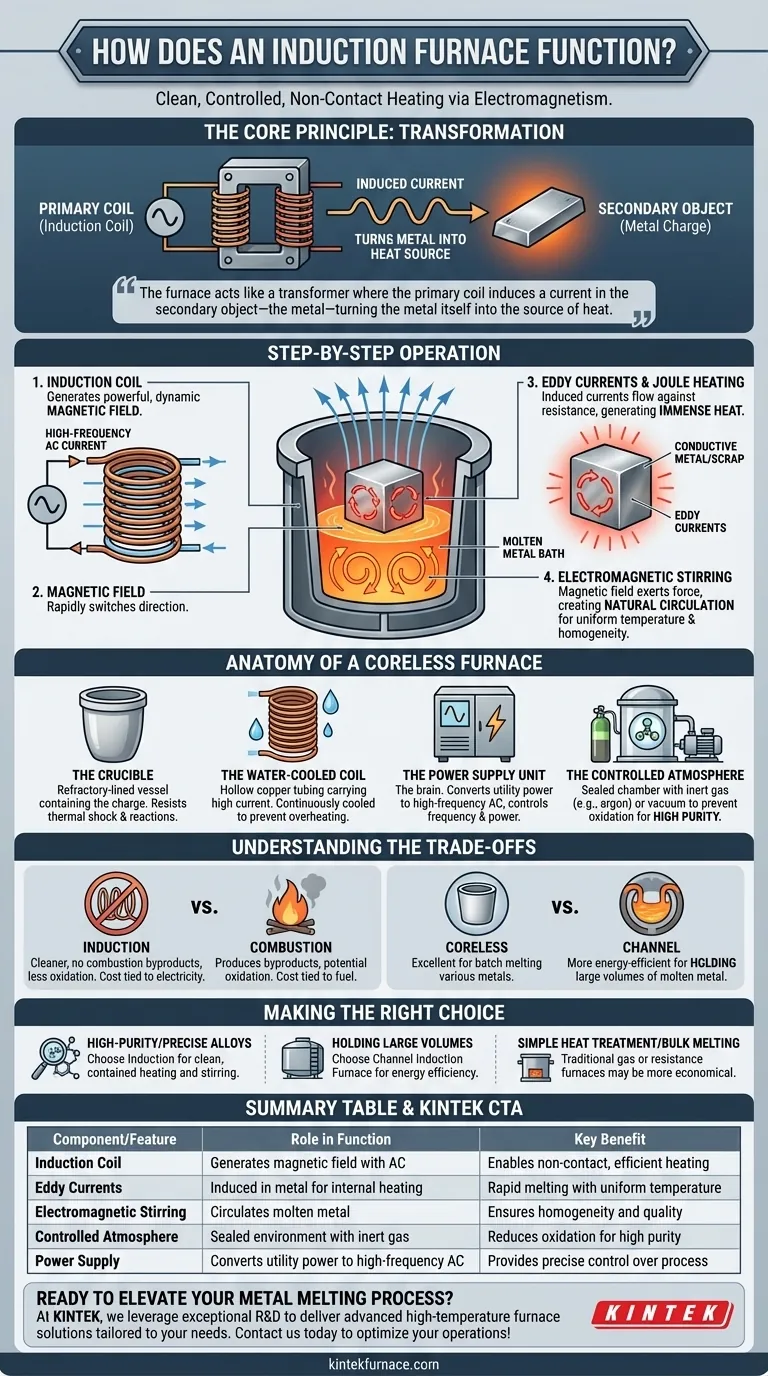

Em sua essência, um forno de indução utiliza um campo magnético potente e flutuante para gerar calor diretamente dentro do próprio metal. Ele não utiliza chamas ou elementos de aquecimento externos para derreter a carga, tornando-o um processo limpo e altamente controlado. O sistema funciona passando uma corrente alternada de alta frequência através de uma bobina de cobre, o que induz correntes elétricas intensas dentro do metal condutor, fazendo com que ele aqueça rapidamente e derreta.

O princípio fundamental é o de transformação. O forno atua como um transformador onde a bobina primária induz uma corrente no objeto secundário — o metal — transformando o próprio metal na fonte de calor.

O Princípio Central: Aquecer Metal com Magnetismo

A operação de um forno de indução baseia-se inteiramente nos princípios do eletromagnetismo descobertos por Michael Faraday. É um método de aquecimento sem contato que é notavelmente eficiente e preciso.

O Papel da Bobina de Indução

O processo começa com a bobina de indução, geralmente feita de tubulação de cobre refrigerada a água. Uma fonte de alimentação especializada envia uma corrente alternada (CA) de alta frequência através desta bobina.

À medida que a corrente inverte sua direção rapidamente, ela gera um campo magnético potente e dinâmico no espaço dentro e ao redor da bobina.

Gerando Calor Através de Correntes Parasitas (Eddy Currents)

Quando um material condutor, como sucata de metal ou um lingote, é colocado dentro deste campo magnético, o campo induz correntes elétricas circulares dentro do metal. Estas são conhecidas como correntes parasitas (eddy currents).

O metal possui resistência elétrica natural. À medida que as fortes correntes parasitas fluem contra essa resistência, elas geram imenso calor através de um processo chamado aquecimento Joule, derretendo o metal de dentro para fora.

A Vantagem da Agitação Eletromagnética

Um efeito secundário significativo do campo magnético é que ele exerce uma força sobre o metal fundido. Essa força cria um padrão natural de agitação ou circulação dentro da massa fundida.

Esta agitação eletromagnética é crucial para produzir metal de alta qualidade, pois garante que as temperaturas sejam uniformes em todo o banho e ajuda a misturar completamente os elementos de liga para um produto final homogêneo.

Anatomia de um Forno de Indução Sem Núcleo (Coreless)

O design mais comum é o forno de indução sem núcleo. Seus componentes são projetados para eficiência, segurança e controle sobre o processo de fusão.

O Cadinho

O cadinho é o vaso revestido de refratário que contém a carga (o material a ser derretido). Ele deve ser feito de um material, frequentemente uma cerâmica, que possa suportar choque térmico extremo e resistir à reação química com o metal fundido.

A Bobina Refrigerada a Água

Cercando o cadinho está a bobina de indução. Como ela transporta uma corrente extremamente alta, a própria bobina superaqueceria e derreteria rapidamente se não fosse ativamente resfriada. A água é continuamente circulada através do tubo de cobre oco para dissipar esse calor residual.

A Unidade de Fonte de Alimentação

A fonte de alimentação é o cérebro do sistema. Ela pega a energia elétrica padrão e a converte na CA de alta frequência exigida pela bobina, usando uma combinação de transformadores, inversores e bancos de capacitores para controlar a frequência precisa e o nível de potência.

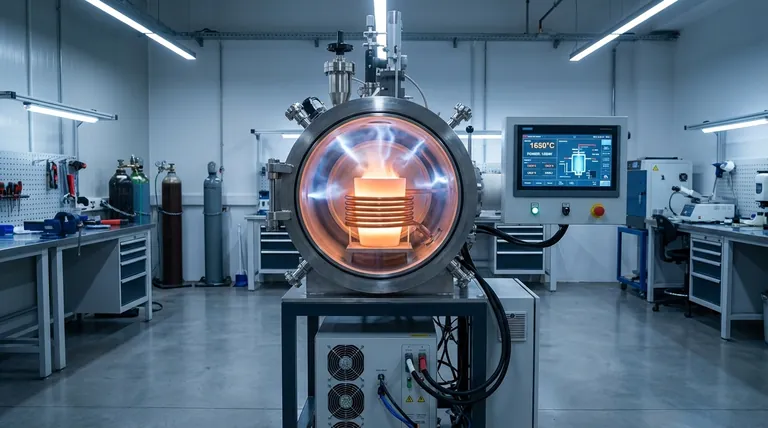

A Atmosfera Controlada

Como não há combustão envolvida, os fornos de indução podem operar sob uma atmosfera controlada. A câmara de fusão pode ser selada e preenchida com um gás inerte como argônio para prevenir a oxidação ou colocada sob vácuo para produzir metais de pureza extremamente alta.

Compreendendo as Compensações (Trade-offs)

Embora potente, um forno de indução não é a solução universal para todas as aplicações de aquecimento. Suas vantagens são equilibradas por considerações operacionais específicas.

Indução vs. Fornos de Combustão

O aquecimento por indução é significativamente mais limpo do que os fornos a combustível, pois não produz subprodutos de combustão. Isso resulta em menor perda de metal por oxidação e um ambiente de trabalho mais limpo, mas o custo operacional está ligado aos preços da eletricidade em vez dos preços dos combustíveis.

Forno Sem Núcleo vs. Forno de Indução de Canal

O forno sem núcleo é excelente para fundir uma ampla variedade de metais em lotes. Para manter grandes volumes de metal já fundido, um forno de indução de canal é frequentemente mais eficiente em termos de energia. Um forno de canal opera mais como um transformador verdadeiro, com um núcleo de ferro focando o campo magnético através de um pequeno laço ou "canal" de metal fundido.

Eficiência e Material da Carga

Os fornos de indução são mais eficientes ao fundir uma carga completa de material. Sua eficiência pode ser menor ao começar com uma pequena quantidade de sucata sólida, pois o acoplamento entre o campo magnético e a carga é menos eficaz.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno de indução depende inteiramente do material, da qualidade desejada e da escala da operação.

- Se o seu foco principal for fusão de alta pureza ou criação de ligas precisas: A indução é superior devido ao seu aquecimento limpo e contido e à ação de agitação natural.

- Se o seu foco principal for manter grandes volumes de metal fundido na temperatura: Um forno de indução de canal é tipicamente a escolha mais eficiente em termos de energia.

- Se o seu foco principal for tratamento térmico simples ou fusão em massa de baixo custo: Um forno tradicional a gás ou aquecido por resistência pode ser uma solução mais econômica.

Em última análise, escolher a indução é escolher um alto grau de controle sobre o processo metalúrgico.

Tabela de Resumo:

| Componente/Característica | Papel na Função | Principal Benefício |

|---|---|---|

| Bobina de Indução | Gera campo magnético com CA | Permite aquecimento eficiente e sem contato |

| Correntes Parasitas | Induzidas no metal para aquecimento interno | Fusão rápida com temperatura uniforme |

| Agitação Eletromagnética | Circula o metal fundido | Assegura homogeneidade e qualidade |

| Atmosfera Controlada | Ambiente selado com gás inerte | Reduz a oxidação para alta pureza |

| Fonte de Alimentação | Converte energia elétrica em CA de alta frequência | Fornece controle preciso sobre o processo |

Pronto para elevar seu processo de fusão de metais com precisão e eficiência? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais exclusivos. Se você está trabalhando com metais de alta pureza, ligas precisas ou fusão em grande escala, a KINTEK tem a experiência para otimizar suas operações. Contate-nos hoje para discutir como nossos fornos de indução podem transformar o desempenho do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores