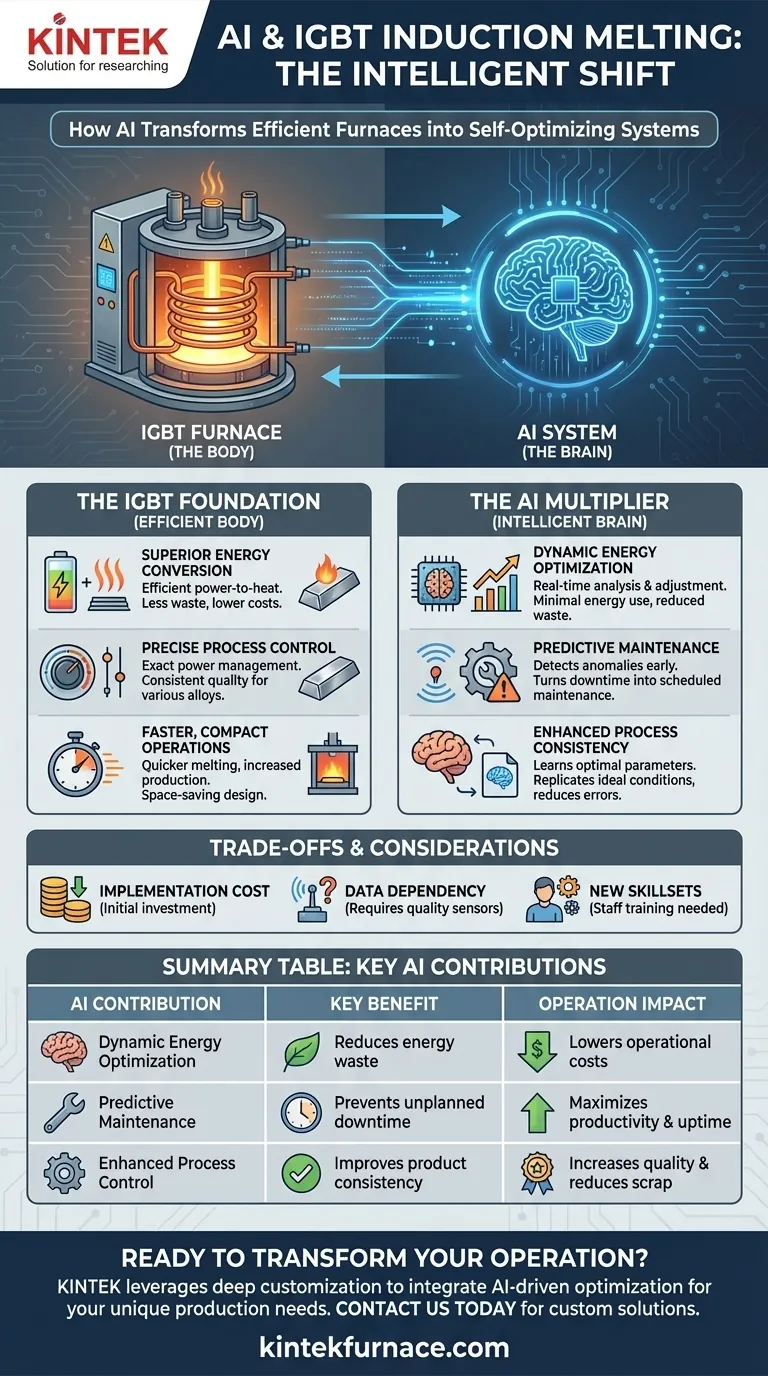

Em essência, a IA serve como um cérebro inteligente para o corpo já eficiente de um forno de fusão por indução IGBT. Enquanto o hardware IGBT fornece a força para uma fusão rápida e energeticamente eficiente, a IA introduz uma camada de análise baseada em dados que otimiza o consumo de energia, prevê falhas mecânicas e automatiza o controle do processo a um grau impossível de alcançar manualmente.

A mudança central é de uma ferramenta altamente eficiente para um sistema inteligente e auto-otimizável. A tecnologia IGBT fornece a potência e o controle, mas a IA usa dados em tempo real para garantir que essa potência e controle sejam usados da maneira mais produtiva, econômica e confiável possível.

A Base: Por Que os Fornos IGBT Já São Eficientes

Antes de entender a contribuição da IA, é crucial reconhecer a eficiência da tecnologia subjacente. Os fornos IGBT (Transistor Bipolar de Porta Isolada) substituíram sistemas mais antigos, oferecendo vantagens inerentes significativas.

Conversão de Energia Superior

A tecnologia IGBT proporciona uma conversão muito mais eficiente da energia elétrica no calor necessário para a fusão. Isso significa menos energia desperdiçada durante a operação, levando a economias de custo imediatas e uma pegada ambiental menor em comparação com sistemas legados.

Controle Preciso do Processo

Esses fornos permitem um controle exato e rápido dos níveis de potência. Essa precisão permite que os operadores gerenciem o processo de fusão para diferentes metais e ligas ferrosas e não ferrosas, melhorando a qualidade e a consistência do produto final.

Operações Mais Rápidas e Compactas

A eficiência dos IGBTs leva a tempos de fusão mais rápidos, o que aumenta diretamente as taxas de produção. Além disso, a tecnologia permite projetos de fornos mais compactos, tornando-os adequados para instalações menores e reduzindo os requisitos de infraestrutura em larga escala.

O Multiplicador de IA: Da Eficiência à Inteligência

A IA pega a eficiência inerente de um forno IGBT e multiplica sua eficácia. Ela faz isso analisando fluxos de dados para fazer previsões e ajustes em tempo real.

Otimização Dinâmica de Energia

Em vez de depender de configurações fixas, um sistema de IA analisa constantemente dados como temperatura de fusão, consumo de energia e tempo de ciclo. Ele aprende a curva de energia ideal para cada liga e tamanho de lote específicos, ajustando a potência dinamicamente para usar o mínimo absoluto de energia necessário, reduzindo ainda mais o desperdício.

Manutenção Preditiva e Prevenção de Falhas

Esta é uma das contribuições mais significativas da IA. Ao monitorar dados vibracionais, flutuações de temperatura e assinaturas elétricas, a IA pode detectar anomalias sutis que sinalizam uma falha iminente de componente. Ela transforma paradas não programadas e catastróficas em manutenção programada e de baixo impacto, melhorando drasticamente a produtividade geral.

Consistência Aprimorada do Processo

Uma IA pode aprender com milhares de ciclos de fusão anteriores para identificar os parâmetros exatos que levam à saída de maior qualidade. Ela então trabalha para replicar essas condições ideais em cada corrida, reduzindo as variações do processo e o erro humano que podem levar à produção inconsistente de ligas ou lotes falhos.

Compreendendo as Compensações

A integração da IA é uma atualização poderosa, mas não está isenta de desafios. A objetividade exige o reconhecimento das considerações práticas.

O Custo da Implementação

A implementação de um sistema de IA requer um investimento inicial. Isso inclui não apenas o software, mas também a instalação de sensores de alta qualidade, integração do sistema e possíveis atualizações de hardware necessárias para coletar os dados necessários.

Dependência e Qualidade dos Dados

Uma IA é tão boa quanto os dados que recebe. Se os sensores estiverem mal calibrados, mal posicionados ou produzirem dados não confiáveis, as conclusões e otimizações da IA serão falhas. Um compromisso com a integridade dos dados é inegociável.

A Necessidade de Novas Habilidades

O papel da sua equipe muda de simplesmente operar um forno para supervisionar um sistema inteligente. A equipe exigirá treinamento para entender as recomendações da IA, interpretar seus dados e gerenciar um fluxo de trabalho tecnologicamente mais avançado.

Tomando a Decisão Certa para Sua Operação

A decisão de integrar a IA deve ser impulsionada pelos seus objetivos de produção específicos.

- Se o seu foco principal é reduzir os custos operacionais: A otimização dinâmica de energia da IA e sua capacidade de prevenir paradas não planejadas e caras trarão o retorno financeiro mais direto.

- Se o seu foco principal é maximizar a produção e o tempo de atividade: As capacidades de manutenção preditiva são o principal benefício, garantindo que o forno permaneça operacional e produtivo pelo maior tempo possível.

- Se o seu foco principal é melhorar a qualidade e a consistência do produto: O controle de processo impulsionado pela IA garante que cada fusão adira aos parâmetros ótimos e comprovados por dados, minimizando variações e sucata.

Ao integrar a IA, você está transformando seu forno de fusão de uma ferramenta poderosa em um ativo proativo e orientado por dados para toda a sua linha de produção.

Tabela Resumo:

| Contribuição da IA | Principal Benefício | Impacto na Operação |

|---|---|---|

| Otimização Dinâmica de Energia | Reduz o desperdício de energia | Reduz os custos operacionais |

| Manutenção Preditiva | Previne paradas não planejadas | Maximiza a produtividade e o tempo de atividade |

| Controle de Processo Aprimorado | Melhora a consistência do produto | Aumenta a qualidade e reduz a sucata |

Pronto para transformar sua operação de fusão em um sistema inteligente e auto-otimizável?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de processamento térmico. Nossos fornos de alta temperatura, incluindo Sistemas de Fusão por Indução, são projetados para desempenho máximo. Nossa forte capacidade de personalização profunda nos permite integrar recursos inteligentes como otimização impulsionada por IA para atender precisamente aos seus requisitos de produção exclusivos para metais ferrosos e não ferrosos.

Entre em contato conosco hoje para discutir como um forno aprimorado por IA pode maximizar sua eficiência, tempo de atividade e qualidade do produto.

Obtenha uma Cotação de Solução Personalizada

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as principais aplicações dos fornos de fusão por indução a vácuo (VIM)? Alcance Pureza Incomparável de Metais para Indústrias Críticas

- Quais são os principais benefícios de usar fornos de fusão a vácuo? Alcance Pureza e Controle Superiores para Ligas de Alto Desempenho

- Como é garantida a segurança do operador durante o processo de fusão por indução a vácuo? Descubra a Proteção Multicamadas para o Seu Laboratório

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Quais são os principais componentes de um forno de Fusão por Indução a Vácuo (VIM)? Dominando o Processamento de Metais de Alta Pureza