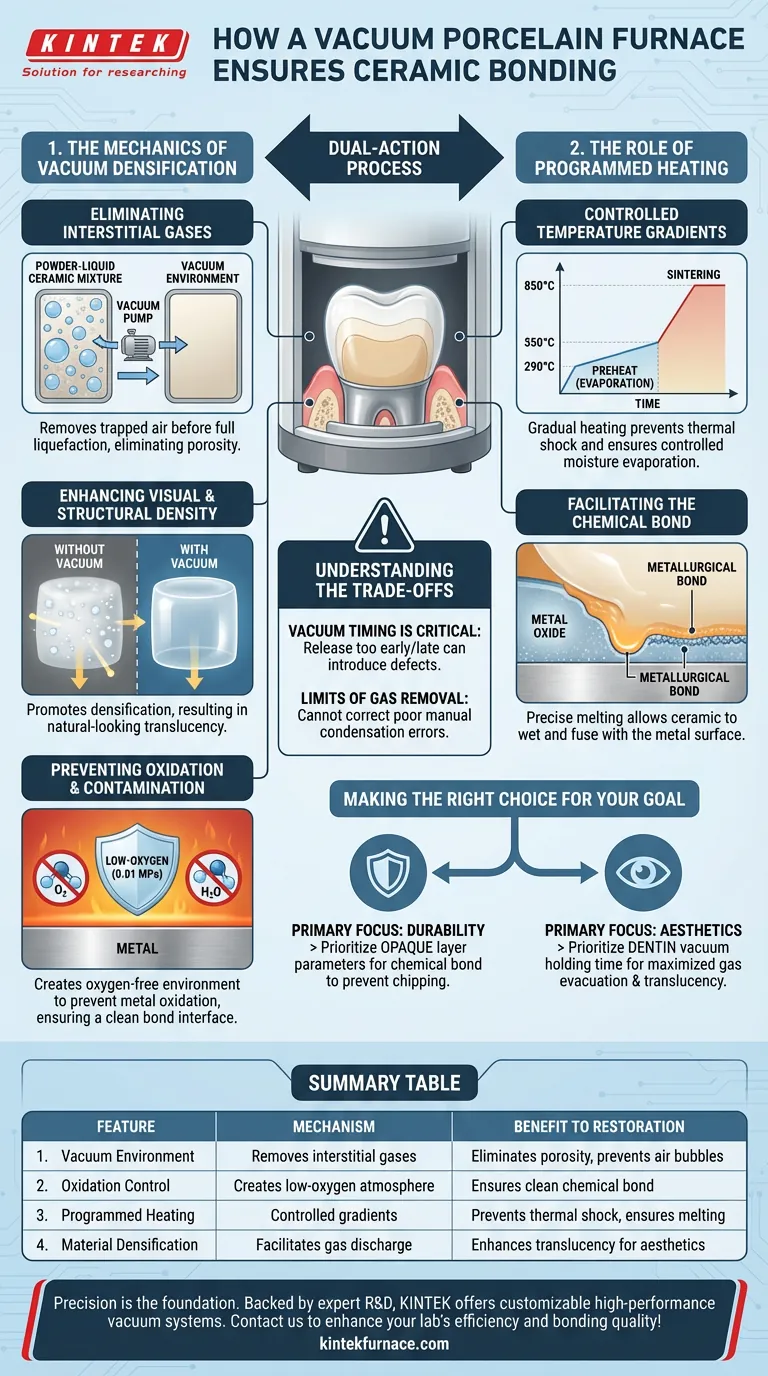

Um forno de cerâmica a vácuo garante a qualidade da ligação ao sincronizar um aquecimento preciso e programado com um ambiente de baixa pressão estritamente controlado. Este processo de dupla ação remove os gases intersticiais presos entre as partículas de pó de cerâmica e previne a oxidação na superfície do metal, criando as condições ideais para uma ligação química densa e durável.

Ponto Principal Ao expelir os gases residuais e prevenir a oxidação, o ambiente a vácuo permite que as partículas de cerâmica se fundam completamente numa massa sólida. Isto cria uma ligação química densa na interface metal-cerâmica, o que é crucial para prevenir lascas e garantir que a restauração possa suportar as forças mecânicas clínicas.

A Mecânica da Densificação a Vácuo

Eliminação de Gases Intersticiais

As camadas de cerâmica são aplicadas como uma mistura de pó e líquido. Espaços intersticiais — minúsculas lacunas preenchidas com ar — existem naturalmente entre estas partículas de pó.

Sem vácuo, estas bolsas de ar ficariam presas durante a fase de fusão, resultando em porosidade. O ambiente a vácuo extrai ativamente estes gases antes que a cerâmica se liquefaça completamente, garantindo que o material final seja denso e livre de vazios.

Melhoria da Densidade Visual e Estrutural

A remoção de bolhas de ar faz mais do que apenas fortalecer o material; é essencial para a estética.

As bolhas de gás presas dispersam a luz, fazendo com que a cerâmica pareça opaca ou leitosa. Ao facilitar a descarga de gases internos, o forno promove a densificação do material, resultando na translucidez necessária para imitar a estrutura natural do dente.

Prevenção de Oxidação e Contaminação

Altas temperaturas geralmente aceleram a oxidação, o que é prejudicial para a ligação metalo-cerâmica.

O vácuo cria um ambiente livre de oxigénio ou com baixo teor de oxigénio (atingindo frequentemente níveis como 0,01 MPa). Isto impede que a matriz metálica oxide ou reaja com componentes atmosféricos nocivos como vapor de água e nitrogénio, garantindo que a interface permaneça quimicamente limpa para a ligação.

O Papel do Aquecimento Programado

Gradientes de Temperatura Controlados

A sinterização eficaz não se trata apenas de aquecer; trata-se de como o calor é aplicado.

O forno segue um cronograma específico, como pré-aquecimento de 290°C a 850°C. Este aumento gradual previne o choque térmico e garante que a humidade na pasta cerâmica evapore a uma taxa controlada antes que o selo a vácuo seja totalmente engajado.

Facilitação da Ligação Química

O objetivo final do ciclo de aquecimento é formar uma ligação química entre a camada de óxido metálico e a cerâmica opaca.

O controlo preciso da temperatura permite que as partículas de pó de cerâmica fundam completamente. Esta fluidez, combinada com o ambiente a vácuo limpo, permite que a cerâmica molhe completamente a superfície metálica, formando uma ligação metalúrgica contínua e forte.

Compreendendo as Compensações

O Momento do Vácuo é Crítico

O vácuo deve ser libertado no momento exato do ciclo de arrefecimento. Se o vácuo for mantido por muito tempo ou libertado muito cedo, pode inadvertidamente introduzir bolhas ou causar defeitos superficiais na cerâmica.

Os Limites da Remoção de Gases

Embora o vácuo seja altamente eficaz, não pode corrigir erros na aplicação manual da cerâmica. Se a cerâmica for mal condensada pelo técnico durante a fase de construção, o sistema a vácuo do forno pode não conseguir remover todo o ar preso, levando a porosidade residual, apesar do desempenho do equipamento.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho das suas restaurações, alinhe as configurações do seu forno com as suas prioridades clínicas específicas:

- Se o seu foco principal é a Durabilidade: Certifique-se de que o seu ciclo de queima prioriza os parâmetros da camada "opaca", pois é aqui que a ligação química ao metal previne lascas.

- Se o seu foco principal é a Estética: Priorize o tempo de manutenção do vácuo durante o ciclo de queima da "dentina" para maximizar a evacuação de gases e melhorar a translucidez.

O desempenho clínico confiável é o resultado da remoção de variáveis; o forno a vácuo consegue isso eliminando gás e oxidação para criar uma estrutura monolítica.

Tabela Resumo:

| Característica | Mecanismo | Benefício para a Restauração |

|---|---|---|

| Ambiente a Vácuo | Remove gases intersticiais entre as partículas | Elimina porosidade e previne bolhas de ar |

| Controlo de Oxidação | Cria atmosfera de baixo oxigénio (0,01 MPa) | Garante uma ligação química limpa na interface metálica |

| Aquecimento Programado | Gradientes controlados (por exemplo, 290°C a 850°C) | Previne choque térmico e garante fusão completa |

| Densificação do Material | Facilita a descarga de gases internos | Melhora a translucidez para uma estética de aspeto natural |

A precisão é a base de restaurações dentárias duráveis. Apoiada por P&D e fabrico especializados, a KINTEK oferece sistemas a vácuo de alto desempenho e fornos de laboratório de alta temperatura adaptados para excelência dentária e industrial. Quer necessite de sistemas Muffle, Tube, Rotary ou CVD, o nosso equipamento é totalmente personalizável para atender aos seus requisitos únicos de sinterização. Contacte-nos hoje para descobrir como as soluções avançadas de aquecimento da KINTEK podem melhorar a eficiência e a qualidade de ligação do seu laboratório!

Guia Visual

Referências

- Haitham Elbishari, Nabeel H. M. Alsabeeha. The Impact of Recasting on the Bond Strength of Metal Ceramic Restorations. DOI: 10.2174/0118742106280608231227055226

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Como a manutenção proativa e a calibração beneficiam o desempenho do forno odontológico? Garanta Precisão e Confiabilidade

- Quais são as limitações dos fornos odontológicos cerâmicos? Especializados para Porcelana, Não para Zircônia

- Que problemas causa sobrecarregar um forno dentário? Evite falhas dispendiosas e garanta a qualidade

- Para que serve um forno odontológico? Criar restaurações dentárias fortes e estéticas

- Quais são os benefícios de usar um forno odontológico em um consultório odontológico? Aumente a Eficiência e a Qualidade Agora

- Quais opções de personalização um forno de porcelana oferece para restaurações dentárias? Alcance Estética Realista e Durabilidade

- Qual é a temperatura de sinterização típica para restaurações de zircônia? Alcance Força e Estética Ideais

- Que recursos avançados pode ter um forno de porcelana? Alcance precisão e controle para restaurações dentárias superiores