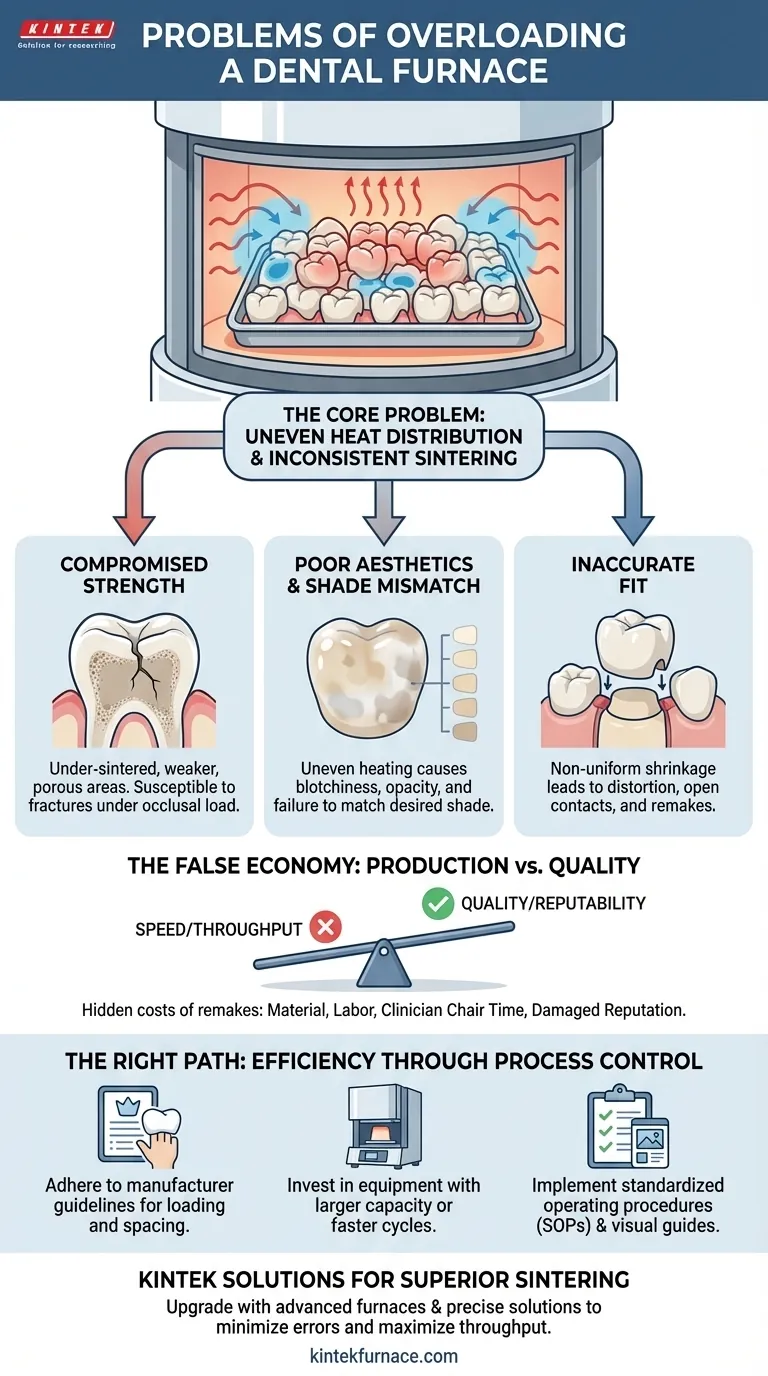

Em sua essência, sobrecarregar um forno dentário causa aquecimento desigual e sinterização inconsistente das restaurações em seu interior. Essa falha fundamental no processo compromete diretamente a qualidade física e estética das coroas, pontes ou outras próteses finais, levando a retrabalhos caros e resultados imprevisíveis.

A tentação de aumentar a produtividade sobrecarregando um forno é uma falsa economia. O pequeno tempo economizado é consistentemente superado pelo custo significativo e pelas falhas clínicas causadas por restaurações comprometidas.

O Problema Principal: Distribuição Desigual de Calor

Um forno dentário é projetado para criar um ambiente térmico perfeitamente uniforme. A sobrecarga perturba essa função crítica, levando a uma cascata de problemas que começam com o aquecimento inconsistente.

Fluxo de Calor Obstruído

Quando as restaurações são embaladas muito próximas umas das outras, elas criam barreiras físicas. Essas obstruções impedem que o calor radiante dos elementos do forno atinja todas as superfícies de cada unidade uniformemente.

Criação de Pontos Quentes e Frios

Essa obstrução resulta em um gradiente de temperatura significativo na bandeja de sinterização. As unidades nas bordas externas recebem calor mais direto e aquecem mais rapidamente, enquanto as unidades agrupadas no centro permanecem mais frias por mais tempo.

O Impacto na Sinterização

A sinterização é o processo onde partículas cerâmicas se fundem sob calor e tempo precisos. Quando a temperatura não é uniforme, o próprio processo de sinterização torna-se inconsistente, resultando em uma restauração com propriedades diferentes em diferentes áreas.

Consequências para a Restauração Final

Uma restauração sinterizada de forma desigual é uma restauração falha. As consequências se manifestam como defeitos tangíveis que comprometem sua função clínica e valor estético.

Resistência Comprometida

As áreas sub-sinterizadas dentro da cerâmica (muitas vezes zircônia) não atingirão sua densidade alvo. Essas regiões são significativamente mais fracas e porosas, tornando a coroa final altamente suscetível a fraturas sob carga oclusal normal.

Má Estética e Incompatibilidade de Cor

A tonalidade, o valor e a translucidez finais das cerâmicas modernas estão diretamente ligados a um ciclo de sinterização preciso. O aquecimento desigual pode levar a restaurações manchadas, opacas em algumas áreas e excessivamente translúcidas em outras, não conseguindo corresponder à tonalidade desejada.

Ajuste Impreciso

As restaurações totalmente cerâmicas são projetadas para encolher em uma porcentagem previsível durante a sinterização. Se uma parte de uma coroa for aquecida de forma diferente de outra, a contração será não uniforme, levando a distorções. Isso resulta em um ajuste marginal ruim, contatos abertos ou uma restauração que simplesmente não se encaixa.

Entendendo as Compensações: Produção vs. Qualidade

A principal motivação para a sobrecarga é o desejo de aumentar a capacidade de produção sem investir em novos equipamentos. No entanto, essa abordagem é fundamentalmente falha e introduz riscos inaceitáveis.

Os Custos Ocultos dos Retrabalhos

Uma única restauração falha exige novo material, trabalho adicional do técnico para refabricá-la e tempo valioso de cadeira do clínico para uma segunda consulta de entrega. Esses custos excedem em muito as economias percebidas de executar um ciclo de forno a menos.

O Risco para a Reputação

A entrega consistente de restaurações mal ajustadas ou fracas prejudica a reputação do laboratório dentário e a confiança dos clínicos que ele atende. O custo comercial a longo prazo da falta de confiabilidade é imenso.

O Caminho Correto para Maior Produtividade

A verdadeira eficiência vem do controle do processo, não de atalhos. Para aumentar a produção, um laboratório deve analisar com precisão sua carga de trabalho e investir em equipamentos que atendam às suas necessidades, seja um forno com câmara maior, um ciclo mais rápido ou simplesmente executar mais ciclos corretamente carregados.

Fazendo a Escolha Certa para Seu Objetivo

Para evitar esses problemas, seus protocolos operacionais devem priorizar a qualidade e a previsibilidade em detrimento da velocidade percebida.

- Se seu foco principal é a excelência clínica: Sempre siga rigorosamente as diretrizes do fabricante quanto ao número de unidades e ao espaçamento entre elas para cada ciclo.

- Se seu foco principal é aumentar a produção: Invista na análise de suas necessidades de produção diárias e semanais para determinar se você precisa de um forno com maior capacidade ou ciclos de sinterização mais rápidos para atender à demanda sem comprometer a qualidade.

- Se seu foco principal é minimizar erros: Implemente procedimentos operacionais padronizados (POPs) para carregamento do forno e crie guias visuais perto do equipamento para garantir que cada técnico carregue o forno corretamente, sempre.

Em última análise, dominar o processo de sinterização, garantindo o carregamento adequado do forno, é fundamental para alcançar resultados previsíveis e de alta qualidade na odontologia moderna.

Tabela Resumo:

| Problema | Consequência | Prevenção |

|---|---|---|

| Distribuição desigual de calor | Sinterização inconsistente, baixa resistência | Siga as diretrizes de carregamento do fabricante |

| Pontos quentes e frios | Incompatibilidade de cor, má estética | Use espaçamento adequado entre as unidades |

| Contração não uniforme | Restaurações mal ajustadas, retrabalhos | Implemente POPs para carregamento |

Atualize a eficiência e a qualidade do seu laboratório dentário com as soluções avançadas de forno da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Muffle, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais únicas, minimizando erros e maximizando a produtividade. Entre em contato conosco hoje para discutir como nossos produtos podem aprimorar seu processo de sinterização e entregar restaurações superiores!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão