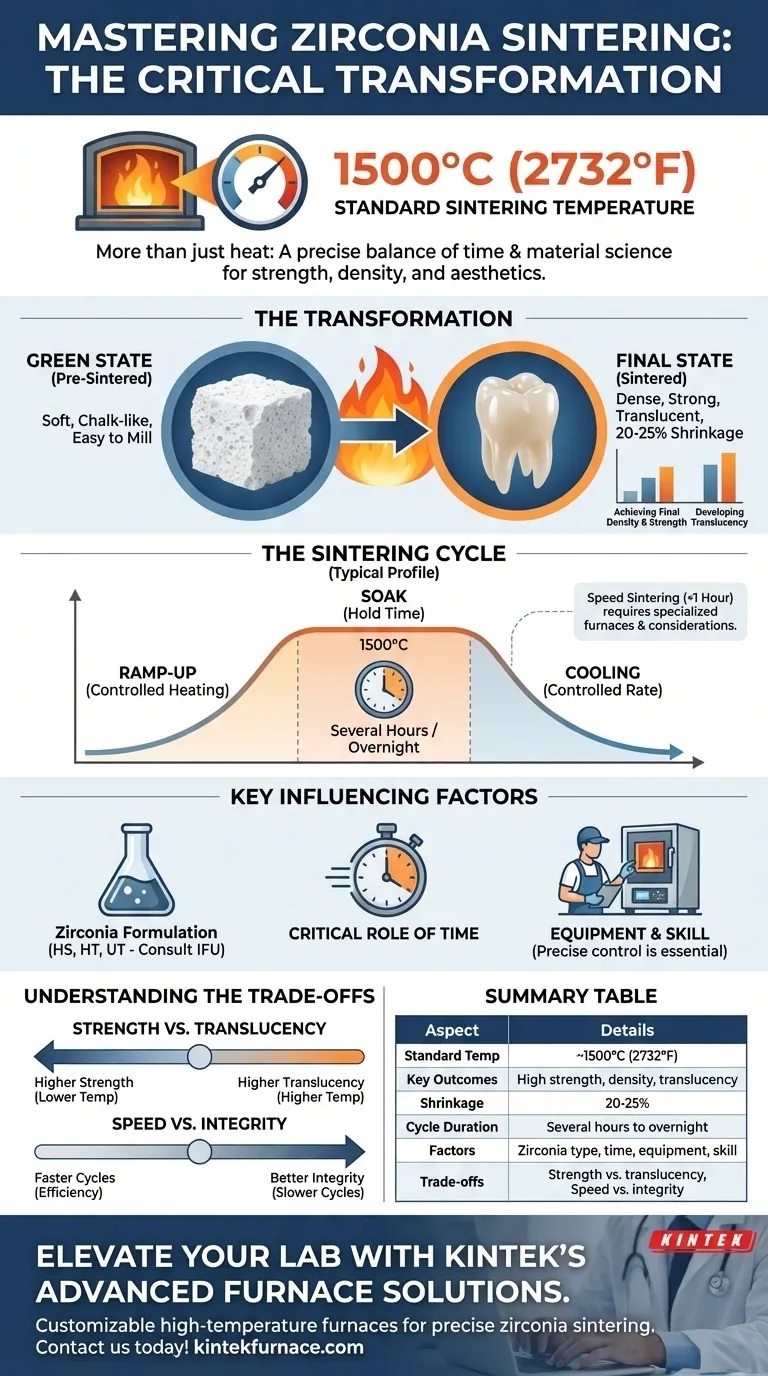

Na prática, a temperatura de sinterização padrão para a maioria das restaurações dentárias de zircônia é de aproximadamente 1500° Celsius (2732° Fahrenheit). Este processo de alta temperatura não se trata apenas de aquecimento; é uma fase de transformação crítica que confere à restauração final a força, densidade e translucidez estética necessárias. A temperatura e a duração específicas, no entanto, fazem parte de um ciclo cuidadosamente controlado que dita o resultado final.

A sinterização é mais do que atingir uma temperatura alvo. É um processo preciso de equilíbrio entre calor, tempo e ciência dos materiais para transformar um bloco frágil e semelhante a giz em uma restauração cerâmica densa e de alto desempenho, com propriedades físicas e estéticas previsíveis.

O Papel da Sinterização na Transformação da Zircônia

A sinterização é o processo fundamental que converte um bloco de zircônia poroso e pré-sinterizado em sua forma cerâmica final e densa. Compreender essa transformação é fundamental para controlar a qualidade da restauração final.

Do Estado Pré-Sinterizado ao Estado Final

Uma restauração de zircônia começa em um "estado verde", uma consistência macia e semelhante a giz que é fácil de fresar. Durante a sinterização, o calor extremo faz com que as partículas individuais de zircônia se fundam e compactem, eliminando os poros entre elas.

Este processo resulta em uma contração volumétrica previsível de cerca de 20-25%, transformando a coroa fresada superdimensionada e frágil em suas dimensões finais precisas e estrutura robusta.

Alcançando Densidade e Força Finais

O objetivo principal de atingir temperaturas em torno de 1500°C é obter a máxima densificação. Este processo elimina vazios dentro do material, criando uma estrutura monolítica que é excepcionalmente forte e resistente à fratura. A sinterização incompleta resulta em uma restauração mais fraca e porosa, clinicamente inaceitável.

Desenvolvimento da Translucidez

A estética é tão crítica quanto a força. À medida que o material densifica e a porosidade é removida, a luz consegue passar através da cerâmica com menos dispersão. Temperaturas de sinterização mais altas geralmente levam a uma maior translucidez, o que é crucial para criar restaurações anteriores de aparência natural.

Fatores-Chave que Influenciam o Ciclo de Sinterização

Embora 1500°C seja um ponto de referência confiável, não é uma constante universal. O ciclo de sinterização ideal é influenciado por várias variáveis que um técnico deve gerenciar.

Formulação da Zircônia

Diferentes tipos de zircônia são projetados para diferentes propósitos. A zircônia de alta resistência (HS), frequentemente usada para pontes posteriores, pode ter um ciclo recomendado diferente de um material de alta translucidez (HT) ou ultra-translucidez (UT) destinado a facetas ou coroas anteriores.

Sempre consulte as instruções de uso (IFU) do fabricante para o material específico com o qual você está trabalhando.

O Papel Crítico do Tempo

A sinterização não é instantânea. Um ciclo típico pode durar várias horas ou até a noite toda. Isso inclui uma taxa de aquecimento controlada, um tempo de "retenção" ou "imersão" na temperatura máxima e uma taxa de resfriamento controlada.

Existem ciclos de "sinterização rápida" mais curtos, mas eles exigem fornos especializados e têm seu próprio conjunto de considerações.

Equipamento e Habilidade do Técnico

A qualidade da restauração final depende diretamente das ferramentas e do operador. Um forno de sinterização moderno e bem calibrado é essencial para manter temperaturas precisas e consistentes.

Além disso, um técnico experiente sabe como interpretar as recomendações do fabricante e ajustar os parâmetros para alcançar resultados consistentemente excelentes, transformando o processo de uma tarefa simples em uma arte técnica.

Compreendendo as Compensações

Alcançar a restauração perfeita envolve equilibrar propriedades concorrentes. Otimizar uma característica pode, às vezes, comprometer outra.

Força vs. Translucidez

Geralmente, a sinterização na extremidade superior da faixa de temperatura recomendada pode aumentar a translucidez. No entanto, elevar a temperatura muito alta por muito tempo pode, às vezes, levar ao crescimento excessivo de grãos, o que pode reduzir ligeiramente a resistência à flexão do material. Essa compensação é mais relevante ao escolher entre máxima estética e máxima durabilidade.

Velocidade vs. Integridade

Os ciclos de sinterização rápida, que podem ser concluídos em menos de uma hora, oferecem uma eficiência incrível. No entanto, o aquecimento e o resfriamento rápidos podem introduzir estresse térmico na cerâmica. Isso pode aumentar o risco de microfraturas ou reduzir a estabilidade a longo prazo da restauração se não for realizado com um material compatível e um forno especificamente projetado para tais ciclos.

Fazendo a Escolha Certa para o Seu Objetivo

O protocolo de sinterização ideal depende inteiramente do objetivo clínico e do material selecionado.

- Se o seu foco principal é a força máxima: Siga rigorosamente o ciclo padrão do fabricante para uma zircônia de alta resistência, garantindo um tempo de retenção completo para obter a densificação completa.

- Se o seu foco principal é a estética ideal: Selecione uma zircônia de alta translucidez e siga seu perfil de sinterização específico, que pode priorizar uma temperatura de pico mais alta para melhorar a transmissão da luz.

- Se o seu foco principal é a eficiência do laboratório: Use uma zircônia compatível com sinterização rápida e um forno validado, mas sempre realize o controle de qualidade para garantir que a integridade do produto final não seja comprometida.

Em última análise, dominar o processo de sinterização transforma um simples valor de temperatura em um resultado clínico previsível e de alta qualidade.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Temperatura de Sinterização Padrão | ~1500°C (2732°F) |

| Resultados Chave | Alta força, densidade, translucidez |

| Contração Volumétrica | 20-25% |

| Duração Típica do Ciclo | Várias horas a noite toda |

| Fatores Influenciadores | Tipo de zircônia, tempo, equipamento, habilidade do técnico |

| Compensações | Força vs. translucidez, velocidade vs. integridade |

Eleve o desempenho do seu laboratório odontológico com as soluções avançadas de fornos de alta temperatura da KINTEK. Aproveitando P&D excepcional e fabricação interna, oferecemos fornos mufla, tubulares, rotativos, a vácuo e com atmosfera, e sistemas CVD/PECVD, todos com profunda personalização para atender às suas necessidades exclusivas de sinterização para restaurações de zircônia. Obtenha controle preciso de temperatura, resultados consistentes e maior eficiência—entre em contato conosco hoje para discutir como nossas soluções podem beneficiar seu laboratório!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas