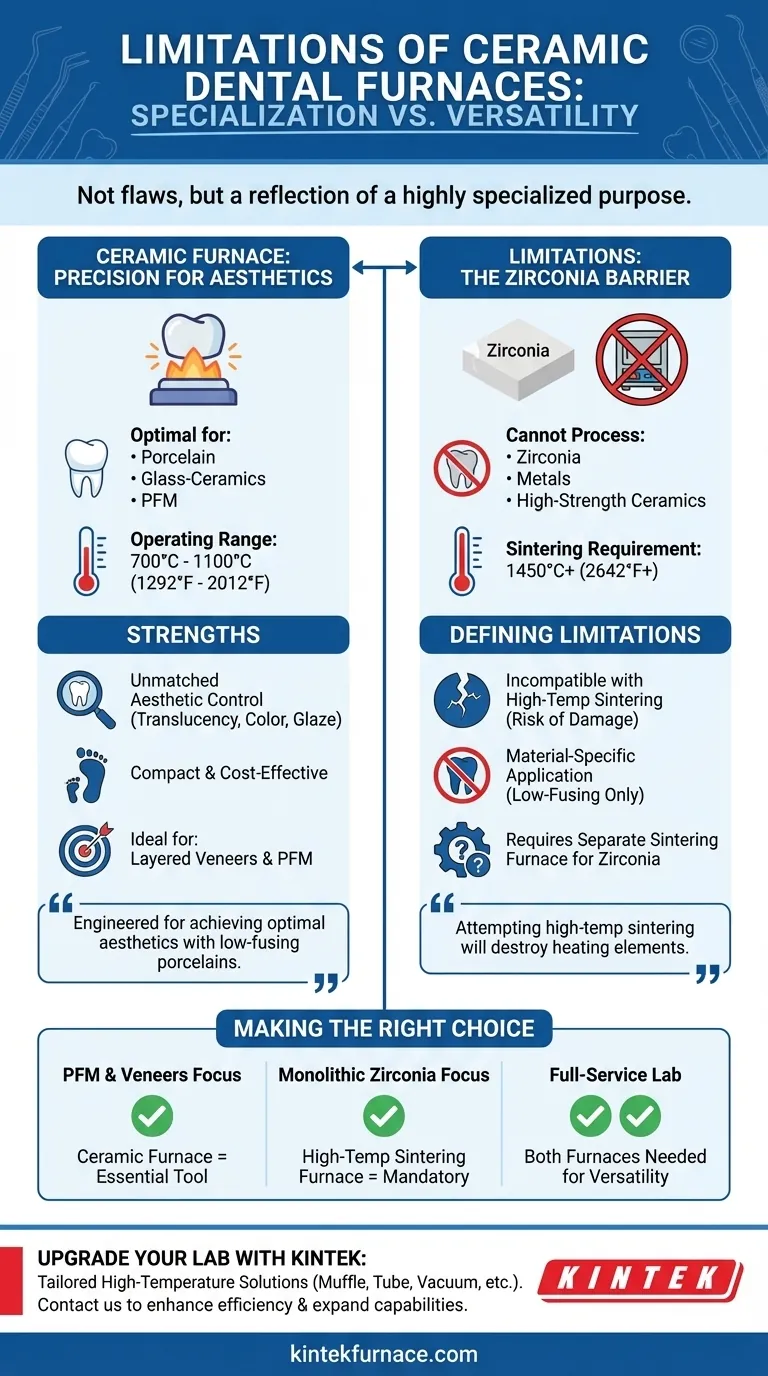

Em resumo, as principais limitações dos fornos odontológicos cerâmicos são a sua incapacidade de realizar sinterização a altas temperaturas e a sua especialização apenas para materiais cerâmicos específicos. Estes fornos são instrumentos de precisão concebidos para os requisitos de queima únicos da porcelana e vitrocerâmicas, não para materiais de alta resistência como a zircônia, que exigem temperaturas de processamento muito mais elevadas.

As limitações de um forno cerâmico não são falhas, mas sim um reflexo do seu propósito altamente especializado. É uma ferramenta projetada para alcançar uma estética ótima com porcelanas de baixa fusão, não um forno universal para todos os materiais odontológicos.

O Design Essencial: Precisão Acima da Potência

Um forno cerâmico não é simplesmente uma caixa quente; é um instrumento finamente ajustado, projetado para atingir um objetivo com precisão excepcional: criar restaurações dentárias realistas a partir de porcelana.

Construído para a Estética, Não para a Força Bruta

A função principal de um forno cerâmico é queimar materiais como coroas de porcelana, facetas e restaurações de porcelana fundida em metal (PFM). Seu design prioriza o aquecimento uniforme e o controle de temperatura extremamente preciso para alcançar a translucidez, a correspondência de cores e o brilho ideais para um resultado estético impecável.

O Teto de Temperatura

Os fornos cerâmicos tipicamente operam em uma faixa de temperatura de 700°C a 1100°C (1292°F a 2012°F). Esta faixa é perfeitamente adequada para fundir camadas de porcelana, mas é muito baixa para processar outros materiais.

O Papel dos Elementos de Aquecimento

Esta limitação de temperatura é um resultado direto dos seus componentes. Os fornos cerâmicos utilizam elementos de aquecimento feitos de materiais como Kanthal ou Nichrome, que são confiáveis e econômicos dentro da sua faixa operacional pretendida. Eles não são projetados para suportar o calor extremo necessário para a sinterização.

As Duas Limitações Definidoras Explicadas

A compreensão destes princípios de design clarifica as duas limitações fundamentais de qualquer forno odontológico cerâmico padrão.

Limitação 1: Incompatibilidade com Sinterização de Alta Temperatura

A limitação mais significativa é a incapacidade de sinterizar cerâmicas de alta resistência como a zircônia. A sinterização é um processo que transforma uma restauração pré-fresada porosa e "calcária" em um produto final denso e forte.

A zircônia requer temperaturas de sinterização de 1450°C (2642°F) ou superiores para atingir sua total integridade estrutural. Tentar isso em um forno cerâmico não apenas falharia em processar o material, mas também destruiria os elementos de aquecimento do forno.

Limitação 2: Aplicação Específica por Material

Um forno cerâmico é restrito à queima de cerâmicas convencionais de baixa fusão e vitrocerâmicas. Não pode ser usado para processar metais ou cerâmicas cristalinas de alta resistência. Isso o torna uma ferramenta especializada, em vez de uma solução versátil e completa para um laboratório odontológico moderno.

Compreendendo as Vantagens e Desvantagens: Especialização vs. Versatilidade

A escolha de um forno envolve equilibrar suas capacidades com as necessidades específicas do seu laboratório ou consultório. O forno cerâmico apresenta um conjunto claro de vantagens e desvantagens.

O Que Você Ganha: Controle Estético Inigualável

A principal vantagem é a precisão. Ao focar em uma faixa de temperatura mais baixa, esses fornos proporcionam o controle excepcional necessário para estratificar a porcelana e alcançar gradientes naturais, opalescência e textura de superfície.

O Que Você Sacrifica: Versatilidade de Materiais

A desvantagem clara é a incapacidade de trabalhar com zircônia, que é um material dominante na odontologia restauradora moderna devido à sua resistência. Um laboratório que deseja produzir restaurações de zircônia internamente deve investir em um forno de sinterização separado de alta temperatura.

A Vantagem de Custo e Espaço

Os fornos cerâmicos são geralmente mais econômicos e têm um design mais compacto e fácil de usar em comparação com os fornos de sinterização maiores e mais industriais. Para um consultório que se concentra exclusivamente em trabalhos com porcelana, é a escolha mais econômica e prática.

Tomando a Decisão Certa para o Seu Objetivo

Sua decisão deve ser impulsionada pelos tipos de restaurações que você produz. A "limitação" de um forno cerâmico só se torna um problema quando não é adequado para a tarefa em questão.

- Se seu foco principal são as porcelanas fundidas em metal (PFM) e as facetas estéticas estratificadas: Um forno cerâmico é a ferramenta essencial e construída para esse fim em seu trabalho.

- Se seu consultório está fortemente envolvido com coroas e pontes monolíticas de zircônia: Você absolutamente precisa de um forno de sinterização separado de alta temperatura para processar esses materiais corretamente.

- Se você dirige um laboratório de serviço completo que lida com uma ampla gama de materiais: Você precisará de ambos os tipos de fornos para atender aos requisitos de processamento distintos de diferentes cerâmicas.

Compreender essas distinções garante que você invista na tecnologia certa, prevenindo erros dispendiosos e maximizando a qualidade de suas restaurações finais.

Tabela Resumo:

| Limitação | Descrição | Impacto nos Laboratórios Odontológicos |

|---|---|---|

| Incapacidade de realizar sinterização a altas temperaturas | Não consegue atingir temperaturas acima de 1100°C, necessárias para a sinterização de zircônia | Laboratórios devem investir em fornos de sinterização separados para restaurações de zircônia |

| Aplicação específica por material | Projetado apenas para cerâmicas de baixa fusão como porcelana e vitrocerâmicas | Limita a versatilidade, não é adequado para metais ou cerâmicas de alta resistência |

Atualize Seu Laboratório Odontológico com as Soluções Avançadas de Fornos da KINTEK

Você está lutando com as limitações do seu forno cerâmico atual? A KINTEK é especializada em fornecer soluções personalizadas de fornos de alta temperatura para atender às suas necessidades exclusivas. Aproveitando P&D excepcional e fabricação interna, oferecemos uma linha diversificada de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente aos seus requisitos específicos experimentais e de produção, seja você trabalhando com porcelana, zircônia ou outros materiais avançados.

Não deixe que o equipamento limite o potencial do seu laboratório — entre em contato conosco hoje para discutir como nossas soluções podem aumentar sua eficiência e expandir suas capacidades de processamento de materiais!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas