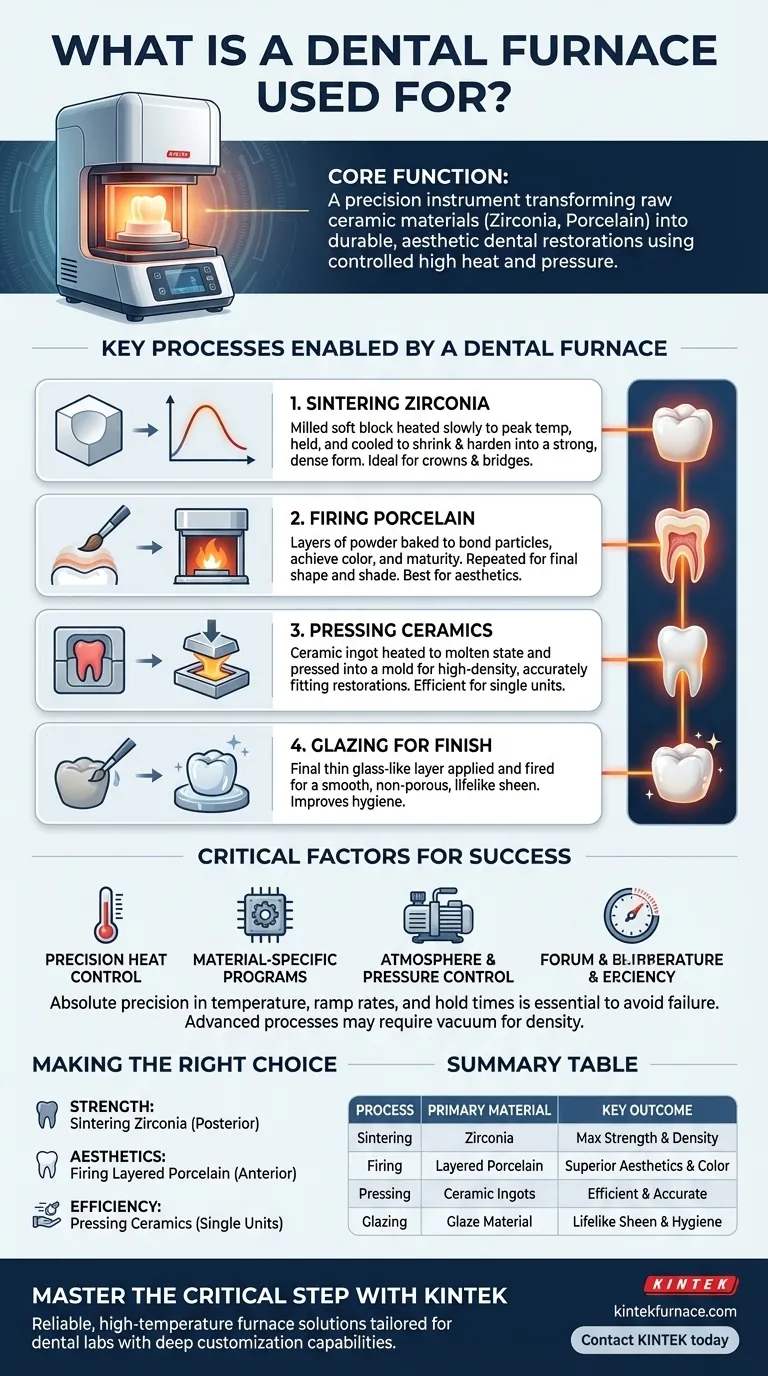

Em sua essência, um forno odontológico é um forno de alta temperatura usado para processar materiais cerâmicos como porcelana e zircônia em seu estado final e endurecido. É um equipamento essencial em qualquer laboratório de prótese dentária para criar restaurações dentárias duráveis e estéticas, incluindo coroas, pontes, facetas e inlays.

Um forno odontológico não é simplesmente um forno; é um instrumento de precisão. Sua função principal é transformar materiais odontológicos brutos e trabalháveis em próteses finais de alta resistência, aplicando calor meticulosamente controlado e, às vezes, pressão, durante um período específico.

A Função Central: Do Material Bruto à Restauração Final

Um forno odontológico é o elo crítico entre uma restauração projetada digitalmente ou moldada manualmente e o produto final que pode ser colocado na boca do paciente. O processo altera fundamentalmente as propriedades físicas do material.

Transformando Materiais Cerâmicos

As restaurações geralmente começam como um bloco de zircônia macio, semelhante a giz, ou camadas de pó de porcelana. Neste estado inicial, o material é fácil de fresar ou moldar, mas carece da força e das propriedades estéticas necessárias para uso clínico.

O Papel do Calor Extremo

O forno aplica calor precisamente controlado, muitas vezes excedendo 1.500°C (2.732°F). Essa energia térmica faz com que as partículas dentro da cerâmica se fundam, se adensem e se cristalizem, transformando a forma pré-sinterizada fraca em uma restauração dura, durável e permanente.

Principais Processos Habilitados por um Forno Odontológico

Diferentes materiais e resultados desejados requerem programas de aquecimento específicos. Um forno é projetado para executar esses processos com alta precisão.

Sinterização da Zircônia

A sinterização é o principal processo usado para restaurações de zircônia. Depois que uma coroa ou ponte é fresada a partir de um bloco de zircônia, ela é colocada no forno. O ciclo de sinterização aquece o material lentamente até uma temperatura de pico específica, mantém-no lá e depois o resfria, fazendo com que encolha e endureça em uma forma final densa e incrivelmente forte.

Queima da Porcelana

Restaurações de porcelana são frequentemente construídas em camadas de pó misturado com um líquido. Cada camada é "queimada" no forno para fundir as partículas, alcançando a ligação, maturação e cor adequadas. Este processo é repetido até que a forma e o tom finais da restauração sejam alcançados.

Prensagem de Cerâmicas

Para restaurações de cerâmica prensada, um modelo de cera da restauração é criado e encapsulado em um material de revestimento. Este é então colocado em um forno de prensagem. Um lingote de cerâmica é aquecido até ficar fundido e depois prensado no molde, criando uma restauração muito densa e com ajuste preciso.

Vidragem para um Acabamento Final

A vidragem é a etapa final para a maioria das restaurações cerâmicas. A restauração é revestida com uma fina camada de material semelhante a vidro e queimada brevemente no forno. Isso cria um brilho liso, não poroso e realista na superfície, melhorando tanto a estética quanto a higiene.

Compreendendo os Fatores Críticos e as Compensações

O sucesso de uma restauração cerâmica depende diretamente da qualidade e precisão do processo de tratamento térmico. O mau gerenciamento nesta fase é uma fonte comum de falha.

A Necessidade de Precisão Absoluta

Temperaturas inconsistentes ou imprecisas podem arruinar uma restauração. Se o calor for muito baixo, o material não sinterizará ou maturará completamente, resultando em um produto fraco. Se for muito alto, o material pode derreter, perder sua forma ou ficar descolorido, desperdiçando tempo e custo significativos.

Programas Específicos do Material

Não existe um ciclo de aquecimento único para todos. Diferentes sistemas cerâmicos (por exemplo, zircônia versus dissilicato de lítio versus porcelana em camadas) têm requisitos exclusivos para taxas de rampa (quão rápido a temperatura sobe), tempos de manutenção e temperaturas de pico. O forno deve ser programável para lidar com essa variabilidade.

Controle de Atmosfera e Pressão

Alguns processos avançados exigem não apenas controle de temperatura, mas também pressão ou vácuo. Um vácuo é frequentemente usado durante a queima de porcelana para remover bolhas de ar e aumentar a densidade final e a translucidez do material.

Fazendo a Escolha Certa para o Seu Processo

O processo de forno específico que você usa é determinado pelo material selecionado e pelas demandas clínicas da restauração.

- Se o seu foco principal for força máxima: A sinterização da zircônia é o processo essencial para criar coroas posteriores robustas e pontes multissegmentos.

- Se o seu foco principal for estética de ponta: A queima de porcelana em camadas é fundamental para alcançar a translucidez matizada e a profundidade de cor necessárias para facetas e coroas anteriores.

- Se o seu foco principal for eficiência e precisão para unidades únicas: A prensagem de cerâmicas fornece um método altamente confiável e repetível para fabricar inlays, onlays e coroas com ajuste preciso.

Em última análise, dominar o uso de um forno odontológico é fundamental para produzir restaurações cerâmicas consistentes e de alta qualidade.

Tabela de Resumo:

| Processo | Material Principal | Resultado Chave |

|---|---|---|

| Sinterização | Zircônia | Força e densidade máximas para coroas/pontes |

| Queima | Porcelana em Camadas | Estética e cor superiores para facetas/coroas |

| Prensagem | Lingotes de Cerâmica | Restaurações de unidade única eficientes e precisas |

| Vidragem | Material de Vidragem | Brilho realista e higiene aprimorada |

Domine a etapa final e mais crítica na criação de restaurações dentárias perfeitas.

Na KINTEK, entendemos que seu forno é o coração do seu laboratório de prótese dentária. Aproveitando P&D excepcional e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura adaptadas para laboratórios de prótese dentária. Nossa linha de produtos, incluindo fornos de sinterização e prensagem precisos, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos seus requisitos exclusivos de material e fluxo de trabalho.

Entre em contato com a KINTELK hoje para discutir como nossos fornos odontológicos confiáveis podem aprimorar a força, a estética e a consistência de suas coroas, pontes e facetas.

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que a ventilação adequada é importante nos fornos de sinterização odontológica? Garanta Qualidade e Segurança em Seu Laboratório

- Quais são os efeitos da sobrecarga de um forno de sinterização dentária? Garanta restaurações de zircônia previsíveis e de alta qualidade

- O que é um forno de sinterização dentária e qual a sua finalidade?Essencial para restaurações dentárias de alta qualidade

- Qual é o propósito dos fornos de sinterização dentária? Transformar zircônia em restaurações dentárias duráveis e de alta qualidade

- Quais fatores determinam a qualidade das restaurações de zircônia sinterizada? Material Mestre, Equipamento e Técnica