Um sistema de bico de nitrogênio dita a qualidade do componente controlando a taxa e a uniformidade da remoção de energia térmica através da convecção forçada. Ao injetar nitrogênio de alta pressão diretamente no forno, o sistema gerencia a velocidade de resfriamento em geometrias variadas, que é o principal fator na prevenção de deformação física e desequilíbrios estruturais internos.

A função principal de um sistema de bico de nitrogênio é fornecer um ambiente controlado para resfriamento rápido através de troca de calor convectiva. Seu sucesso depende do equilíbrio das velocidades de resfriamento em diferentes espessuras de parede para prevenir o empenamento e a redistribuição prejudicial das tensões residuais.

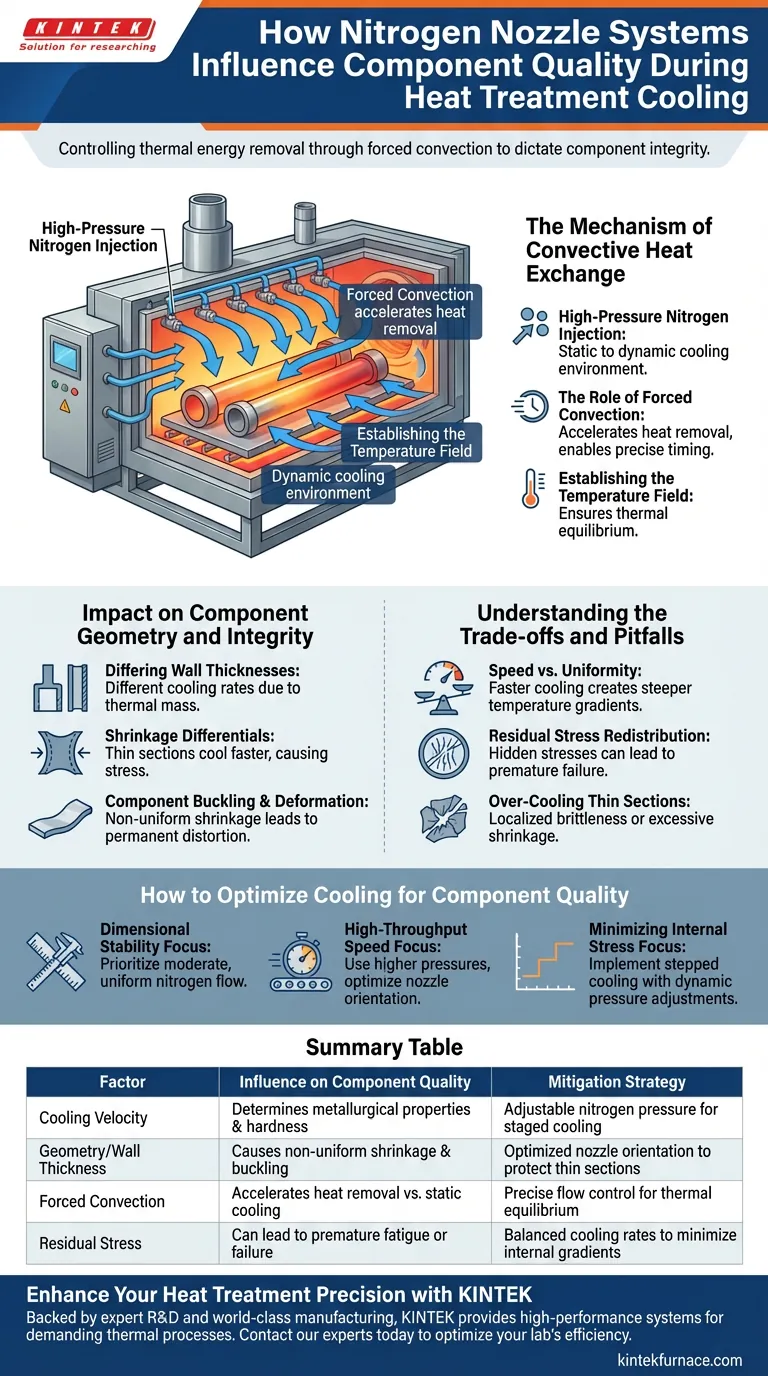

O Mecanismo de Troca de Calor Convectiva

Injeção de Nitrogênio de Alta Pressão

O sistema opera introduzindo gás nitrogênio de alta pressão no ambiente aquecido do forno. Este processo transforma um ambiente de resfriamento estático em um dinâmico, onde o gás atua como um meio para transferência rápida de energia.

O Papel da Convecção Forçada

A convecção forçada ocorre à medida que o nitrogênio flui sobre as superfícies dos componentes quentes. Este movimento acelera significativamente a remoção de calor em comparação com a radiação natural ou o resfriamento estático, permitindo o tempo preciso necessário em ciclos específicos de tratamento térmico.

Estabelecendo o Campo de Temperatura

O arranjo e a pressão dos bicos criam um campo de temperatura específico dentro do forno. Um sistema bem projetado garante que o nitrogênio atinja todas as superfícies do componente, tentando manter o máximo de equilíbrio térmico possível durante a rápida queda de temperatura.

Impacto na Geometria e Integridade do Componente

O Desafio de Diferentes Espessuras de Parede

Componentes grandes frequentemente apresentam geometrias complexas com seções de parede fina e núcleos espessos e densos. Os bicos de nitrogênio devem ser gerenciados cuidadosamente porque essas diferentes regiões perdem calor naturalmente em taxas diferentes devido à sua massa térmica.

Diferenciais de Encolhimento

Se o fluxo de nitrogênio for muito agressivo ou mal direcionado, as seções finas resfriarão e encolherão muito mais rápido do que o núcleo espesso. Essa diferença nas taxas de encolhimento é o principal motor de defeitos físicos durante a fase de resfriamento.

Empenamento e Deformação do Componente

Quando o encolhimento é não uniforme, a tensão mecânica resultante pode fazer com que o componente empenhe ou deforme. Essa deformação permanente muitas vezes torna os componentes de alta precisão inúteis, pois eles não atendem mais às tolerâncias dimensionais.

Compreendendo os Trade-offs e Armadilhas

Velocidade vs. Uniformidade

O principal trade-off no resfriamento com nitrogênio é o equilíbrio entre a velocidade de resfriamento e a uniformidade térmica. Embora o resfriamento mais rápido possa atingir as propriedades metalúrgicas desejadas, ele aumenta o risco de criar um gradiente de temperatura acentuado que leva a rachaduras ou empenamento.

Redistribuição de Tensão Residual

Mesmo que um componente não empenhe visivelmente, o resfriamento inadequado pode levar à redistribuição das tensões residuais. Essas tensões internas podem permanecer ocultas até que o componente esteja em uso, potencialmente levando a fadiga prematura ou falha inesperada.

Resfriamento Excessivo de Seções Finas

Uma armadilha comum é focar apenas nos requisitos de resfriamento da parte mais espessa do componente. Isso geralmente resulta no resfriamento excessivo de seções mais finas, o que pode levar a fragilidade localizada ou encolhimento excessivo.

Como Otimizar o Resfriamento para a Qualidade do Componente

Aplicando Sistemas ao Seu Projeto

Para garantir a mais alta qualidade do componente, o sistema de bico de nitrogênio deve ser ajustado à geometria específica das peças que estão sendo tratadas.

- Se o seu foco principal for estabilidade dimensional: Priorize um fluxo de nitrogênio mais moderado e uniforme que minimize o delta de temperatura entre seções finas e espessas.

- Se o seu foco principal for velocidade de alto rendimento: Utilize pressões mais altas, mas garanta que a orientação do bico esteja otimizada para evitar o impacto direto em áreas de parede fina.

- Se o seu foco principal for minimizar a tensão interna: Implemente uma abordagem de resfriamento escalonado onde a pressão do nitrogênio é ajustada dinamicamente para permitir que a temperatura do núcleo "alcance" a superfície.

A precisão de um sistema de bico de nitrogênio é a salvaguarda final contra os desequilíbrios térmicos que comprometem a integridade estrutural dos componentes tratados termicamente.

Tabela Resumo:

| Fator | Influência na Qualidade do Componente | Estratégia de Mitigação |

|---|---|---|

| Velocidade de Resfriamento | Determina propriedades metalúrgicas e dureza. | Pressão de nitrogênio ajustável para resfriamento escalonado. |

| Geometria/Espessura da Parede | Causa encolhimento não uniforme e empenamento. | Orientação otimizada do bico para proteger áreas de parede fina. |

| Convecção Forçada | Acelera a remoção de calor em comparação com o resfriamento estático. | Controle preciso do fluxo para manter o equilíbrio térmico. |

| Tensão Residual | Pode levar a fadiga prematura ou falha. | Taxas de resfriamento balanceadas para minimizar gradientes internos. |

Melhore a Precisão do Seu Tratamento Térmico com a KINTEK

Não deixe que desequilíbrios térmicos comprometam a integridade do seu componente. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece sistemas de Muffle, Tubo, Vácuo e CVD de alto desempenho projetados para os processos térmicos mais exigentes. Nossos fornos de laboratório personalizáveis de alta temperatura garantem que seus requisitos específicos de resfriamento e aquecimento sejam atendidos com precisão incomparável.

Pronto para otimizar a eficiência do seu laboratório? Entre em contato com nossos especialistas hoje mesmo para descobrir como nossas soluções personalizadas podem melhorar seus resultados de materiais.

Guia Visual

Referências

- Indira Dey, Konrad Wegener. Comprehensive Distortion Analysis of a Laser Direct Metal Deposition (DMD)-Manufactured Large Prototype Made of Soft Martensitic Steel 1.4313. DOI: 10.3390/jmmp8020078

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como uma unidade de evaporação e mistura auxilia no estudo da ignição de combustíveis? Melhore a pesquisa com controle preciso de vapor

- Por que evaporadores e condensadores são necessários para a purificação do tetracloreto de zircônio? Dominando os Padrões de Grau Nuclear

- Qual é a função de um evaporador rotativo na recuperação de lignina de ácido fórmico? Preserve a Qualidade & Aumente a Eficiência

- Como as bombas de vácuo de laboratório são utilizadas na preparação de cristais de 1T-TaS2? Garanta a Pureza Máxima da Amostra

- Quais são algumas aplicações especializadas de tubos de quartzo? Essenciais para Processos de Alta Temperatura e Alta Pureza

- Quais são os requisitos para um barco de alumina para sinterização de Mn2AlB2? Garanta o processamento de materiais de alta pureza

- Quais são os principais usos dos tubos de quartzo em ambientes de laboratório? Essencial para o Processamento de Materiais em Altas Temperaturas

- Por que as esferas de moagem YSZ são selecionadas para misturar pós precursores de Mn2AlB2? Garanta a Síntese de Fase MAB de Alta Pureza