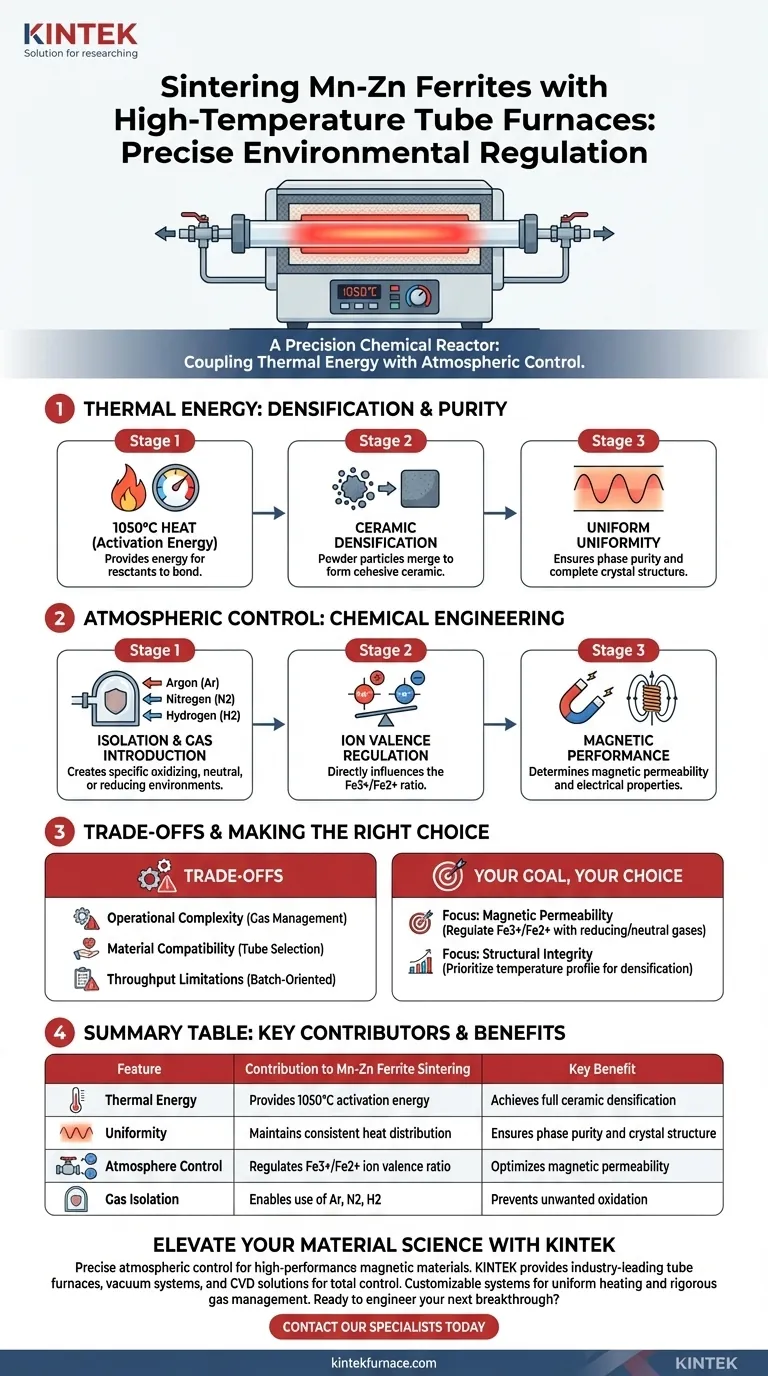

A regulação ambiental precisa é a principal contribuição de um forno tubular de alta temperatura para a sinterização de ferritas de Mn-Zn. Este equipamento fornece um ambiente térmico estável de 1050°C, necessário para a densificação cerâmica, ao mesmo tempo que controla a atmosfera química. Ao introduzir gases específicos, o forno regula o estado de oxidação dos íons metálicos, projetando diretamente as propriedades magnéticas e elétricas finais do material.

O forno tubular de alta temperatura funciona como um reator químico de precisão, acoplando energia térmica ao controle atmosférico. Sua capacidade de regular a relação Fe3+/Fe2+ durante a sinterização é o fator decisivo para alcançar alta permeabilidade magnética em ferritas de Mn-Zn.

O Papel da Energia Térmica na Densificação

Fornecimento de Energia de Ativação

O papel fundamental do forno é gerar calor elevado, especificamente em torno de 1050°C para esta aplicação. Essa energia térmica fornece a energia de ativação necessária para que os reagentes se liguem.

Densificação Cerâmica

A essas temperaturas, o material sofre densificação. As partículas em pó se fundem para formar um corpo cerâmico sólido e coeso, estabelecendo a estrutura física da ferrite.

Garantia de Pureza de Fase

O forno tubular é projetado para oferecer um alto grau de uniformidade de temperatura. Essa distribuição uniforme de calor é crítica para garantir a pureza de fase e uma estrutura cristalina completa em todo o produto sintetizado.

Controle Atmosférico e Engenharia Química

Gerenciamento do Ambiente de Reação

A característica definidora de um forno tubular é sua capacidade de isolar a amostra do ar ambiente. Os operadores podem introduzir gases como argônio, nitrogênio ou hidrogênio para criar ambientes oxidantes, neutros ou redutores específicos.

Controle da Valência Iônica

A atmosfera dentro do tubo influencia diretamente a composição química da ferrite. Especificamente, regula o equilíbrio de valência dos íons metálicos, notavelmente a relação Fe3+/Fe2+.

Definição do Desempenho Magnético

Esse controle sobre as relações iônicas não é apenas uma preocupação química; é um imperativo de desempenho. O equilíbrio entre Fe3+ e Fe2+ determina a permeabilidade magnética e as propriedades elétricas da ferrite de Mn-Zn acabada.

Entendendo os Compromissos

Complexidade Operacional

Embora os fornos tubulares ofereçam precisão, eles introduzem complexidade operacional em relação ao gerenciamento de gases. Os usuários devem configurar com precisão as linhas de gás e as taxas de fluxo, pois pequenos desvios na atmosfera podem arruinar o equilíbrio de valência.

Compatibilidade de Materiais

A configuração física requer uma seleção cuidadosa do material e tamanho do tubo. O uso de um material de tubo incorreto para a temperatura ou atmosfera química exigida pode levar a falhas no equipamento ou contaminação da amostra.

Limitações de Vazão

Em comparação com fornos transportadores industriais maiores, os fornos tubulares são frequentemente orientados para lotes. Eles são excelentes para precisão e síntese, mas podem ter limitações em relação à velocidade de produção de alto volume.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia de um forno tubular de alta temperatura em seu processo de sinterização, alinhe seus parâmetros operacionais com seus requisitos específicos de material:

- Se o seu foco principal é a permeabilidade magnética: Priorize o controle preciso de gases redutores ou neutros (como Nitrogênio ou Hidrogênio) para regular estritamente a relação Fe3+/Fe2+.

- Se o seu foco principal é a integridade estrutural: Concentre-se no perfil de temperatura e na uniformidade para garantir a densificação completa e a formação de cristais sem gradientes térmicos.

O sucesso na sinterização de ferritas de Mn-Zn depende de tratar o forno não apenas como uma fonte de calor, mas como uma ferramenta para engenharia em nível atômico.

Tabela Resumo:

| Característica | Contribuição para a Sinterização de Ferritas de Mn-Zn | Benefício Principal |

|---|---|---|

| Energia Térmica | Fornece energia de ativação de 1050°C | Alcança densificação cerâmica completa |

| Uniformidade | Mantém distribuição de calor consistente | Garante pureza de fase e estrutura cristalina |

| Controle Atmosférico | Regula a relação de valência iônica Fe3+/Fe2+ | Otimiza a permeabilidade magnética |

| Isolamento de Gás | Permite o uso de Argônio, Nitrogênio ou Hidrogênio | Previne oxidação indesejada |

Eleve sua Ciência de Materiais com a KINTEK

O controle atmosférico preciso é a diferença entre uma ferrite comum e um material magnético de alto desempenho. A KINTEK fornece fornos tubulares de alta temperatura, sistemas de vácuo e soluções de CVD líderes na indústria, projetados para lhe dar controle total sobre seu ambiente de sinterização.

Apoiados por P&D e fabricação especializados, nossos sistemas personalizáveis garantem aquecimento uniforme e gerenciamento rigoroso de gases para atender aos seus requisitos exclusivos de laboratório. Pronto para projetar seu próximo avanço? Entre em contato com nossos especialistas hoje mesmo para encontrar o forno perfeito para sua pesquisa ou produção de ferritas de Mn-Zn.

Guia Visual

Referências

- A. Faeghinia. Effects of sintering and pressing conditions on the properties of manganese ferrite. DOI: 10.53063/synsint.2025.53260

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Quais são as vantagens técnicas de usar um Reator de Fluxo Arrastado (EFR)? Alcançar Simulação de Carvão em Escala Industrial

- Qual é o papel principal de um forno tubular no tratamento de CuGaO2? Melhorar a Cristalização e o Desempenho do Filme

- Qual o papel de um forno de recozimento tubular na passivação de CdSeTe? Otimizar a vida útil do portador de filme fino

- Quais são algumas aplicações comuns de fornos de tubo bipartido? Desbloqueie o acesso fácil a amostras para o seu laboratório

- Qual é a importância de uma configuração multizona em um forno tubular horizontal? Controle de Síntese FC-CVD Mestre

- Por que a carbonização e ativação em alta temperatura do bagaço de cana-de-açúcar são tipicamente realizadas em um forno tubular?

- O que torna um forno tubular vertical eficiente e econômico?

- Quais são as vantagens de utilizar um forno tubular na investigação de alto risco?Precisão e controlo para resultados inovadores