Um forno de mufla de laboratório de alta temperatura atua como o motor térmico de precisão necessário para sintetizar Ba7Nb4MoO20 através de uma rigorosa reação de estado sólido em dois estágios. Ele facilita isso executando perfis de temperatura exatos: mantendo 900°C para impulsionar a decomposição preliminar, seguido por uma fase de sinterização sustentada a 1100°C para cristalizar a estrutura final.

O sucesso desta síntese depende muito da capacidade do forno de fornecer estabilidade térmica a longo prazo. Sem uniformidade de temperatura precisa durante a fase de sinterização estendida de 24 horas, é impossível alcançar a alta pureza cristalina necessária para a fase perovskita hexagonal 7H.

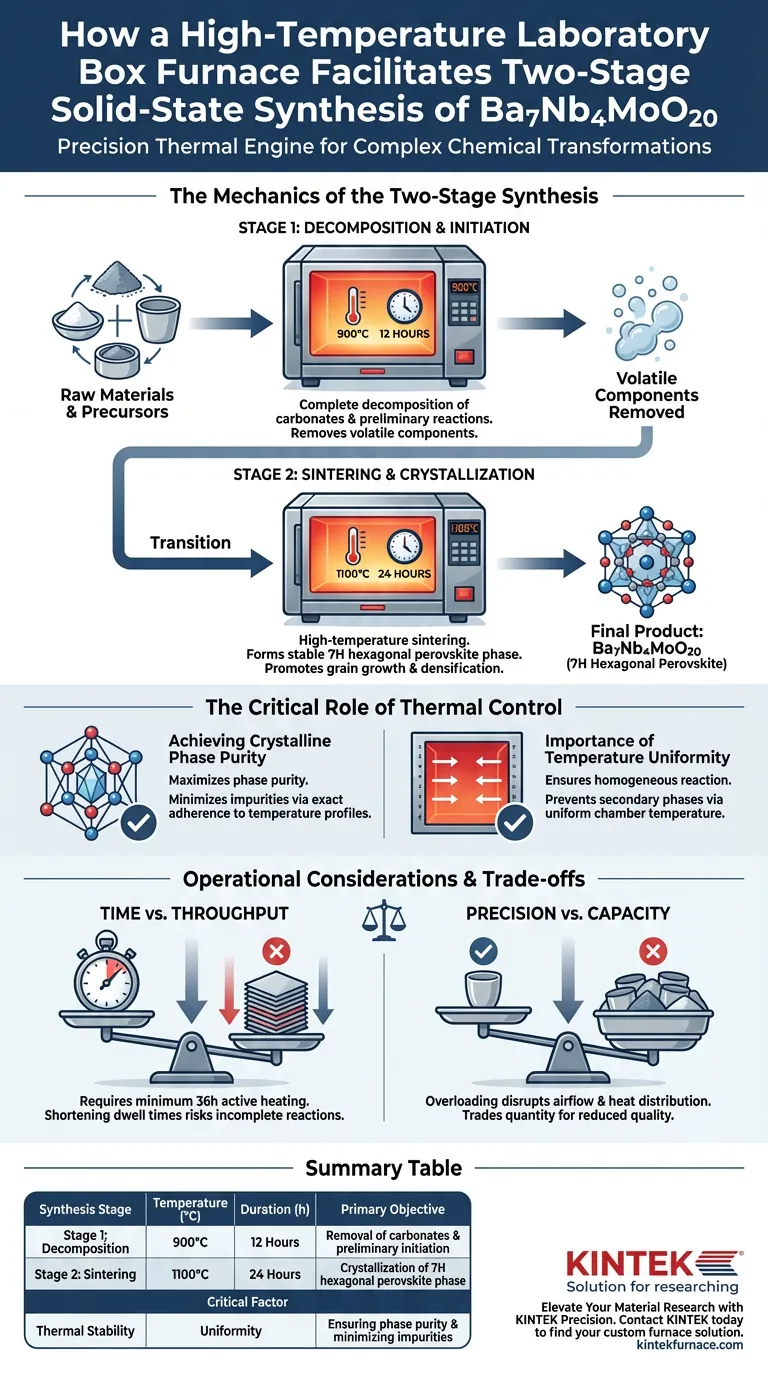

A Mecânica da Síntese em Dois Estágios

O forno de mufla de laboratório não é apenas um elemento de aquecimento; é um ambiente programável que gerencia a transformação química através de dois estágios térmicos distintos.

Estágio 1: Decomposição e Iniciação

O primeiro requisito da síntese é a remoção de componentes voláteis das matérias-primas. O forno é configurado para manter uma temperatura de 900°C por 12 horas.

Esta duração e temperatura específicas permitem a decomposição completa dos carbonatos. Simultaneamente, inicia as reações químicas preliminares entre os precursores, preparando o palco para a estrutura final.

Estágio 2: Sinterização e Cristalização

Uma vez completadas as reações preliminares, o forno deve facilitar a sinterização em alta temperatura. A temperatura é elevada para 1100°C e mantida por 24 horas.

Este tempo de permanência estendido é crucial para a formação da fase perovskita hexagonal 7H estável. O alto calor promove o crescimento de grãos e a densificação, garantindo que o material atinja a estrutura cristalográfica correta.

O Papel Crítico do Controle Térmico

Além de simplesmente atingir altas temperaturas, o forno de mufla garante a *qualidade* do material final através de um rigoroso controle ambiental.

Alcançando a Pureza da Fase Cristalina

O objetivo principal do uso de um forno de mufla de ponta é maximizar a pureza da fase cristalina. Qualquer desvio no perfil de temperatura pode levar a reações incompletas.

Ao manter a adesão exata aos pontos de ajuste programados, o forno minimiza impurezas que, de outra forma, degradariam as propriedades do material.

Importância da Uniformidade de Temperatura

A síntese de estado sólido requer que cada parte da amostra experimente a mesma história térmica.

O forno de mufla fornece uniformidade de temperatura em toda a câmara. Isso garante que todo o lote reaja homogeneamente, evitando a formação de fases secundárias em pontos mais frios do cadinho.

Considerações Operacionais e Compromissos

Embora o forno de mufla permita a síntese de alta qualidade, o processo envolve restrições específicas que devem ser gerenciadas.

Tempo vs. Produção

A síntese de Ba7Nb4MoO20 consome tempo inerentemente, exigindo um mínimo de 36 horas de aquecimento ativo (excluindo tempos de rampa).

Tentar acelerar este processo para aumentar a produção é uma armadilha comum. Encurtar os tempos de permanência no forno provavelmente resultará em decomposição incompleta de carbonatos ou falha em estabilizar completamente a fase hexagonal.

Precisão vs. Capacidade

Para manter a precisão de controle necessária, a câmara do forno não deve ser superlotada.

Carregar muitas amostras de uma vez pode interromper o fluxo de ar e a distribuição de calor radiante. Isso compromete a uniformidade de temperatura essencial para minimizar impurezas, trocando quantidade por uma queda na qualidade.

Otimizando Sua Estratégia de Síntese

Para garantir resultados consistentes na síntese de Ba7Nb4MoO20, considere a seguinte abordagem com base em seus objetivos específicos:

- Se seu foco principal é a pureza máxima de fase: Priorize um forno com uniformidade espacial verificada e calibre-o para manter 1100°C sem desvios durante todo o ciclo de 24 horas.

- Se seu foco principal é a reprodutibilidade: Cumpra rigorosamente o tempo de permanência de 12 horas a 900°C para garantir que todos os carbonatos sejam completamente decompostos antes do início da fase de sinterização.

Ao aderir estritamente a esses parâmetros térmicos, você garante a formação confiável de materiais perovskita hexagonais estáveis e de alta pureza.

Tabela Resumo:

| Estágio de Síntese | Temperatura (°C) | Duração (h) | Objetivo Principal |

|---|---|---|---|

| Estágio 1: Decomposição | 900°C | 12 Horas | Remoção de carbonatos e iniciação preliminar |

| Estágio 2: Sinterização | 1100°C | 24 Horas | Cristalização da fase perovskita hexagonal 7H |

| Fator Crítico | Estabilidade Térmica | Uniformidade | Garantir pureza de fase e minimizar impurezas |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

A consistência na síntese de Ba7Nb4MoO20 depende da precisão de seu equipamento térmico. Apoiada por P&D e fabricação de especialistas, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho projetados para manter os perfis de temperatura exatos necessários para reações complexas de estado sólido.

Se você precisa de uniformidade de temperatura superior para fases de perovskita hexagonais ou fornos de alta temperatura de laboratório personalizáveis para requisitos de sinterização exclusivos, a KINTEK fornece a confiabilidade que seu laboratório exige.

Entre em contato com a KINTEK hoje mesmo para encontrar sua solução de forno personalizada.

Guia Visual

Referências

- Bettina Schwaighofer, Ivana Radosavljević Evans. Oxide ion dynamics in hexagonal perovskite mixed conductor Ba<sub>7</sub>Nb<sub>4</sub>MoO<sub>20</sub>: a comprehensive <i>ab initio</i> molecular dynamics study. DOI: 10.1039/d3ma00955f

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Qual é a função de um forno mufla de alta temperatura para filmes finos de NiO? Otimizar o desempenho da detecção de gases

- Quais condições experimentais um forno mufla industrial de alta temperatura fornece para testes de estresse térmico?

- Que outras aplicações têm os fornos de mufla?Descubra as suas utilizações versáteis a altas temperaturas

- Como a temperatura deve ser gerenciada ao usar um forno mufla? Domine o Controle Preciso para Segurança e Exatidão

- Qual é o papel central de um forno mufla na síntese de óxido de cálcio a partir de cascas de ovo? Alcançar CaO de alta pureza

- Por que usar um forno de laboratório de alta temperatura para pré-tratamento de nanopartículas? Garanta a fabricação de compósitos sem falhas hoje mesmo.

- Qual é a função das Fornalhas Mufla na análise de matérias-primas? Otimize Sistemas de Energia com Qualificação Precisa

- Que condições os fornos de mufla de alta temperatura fornecem para a calcinação de Zircônia? Otimize a sua síntese térmica