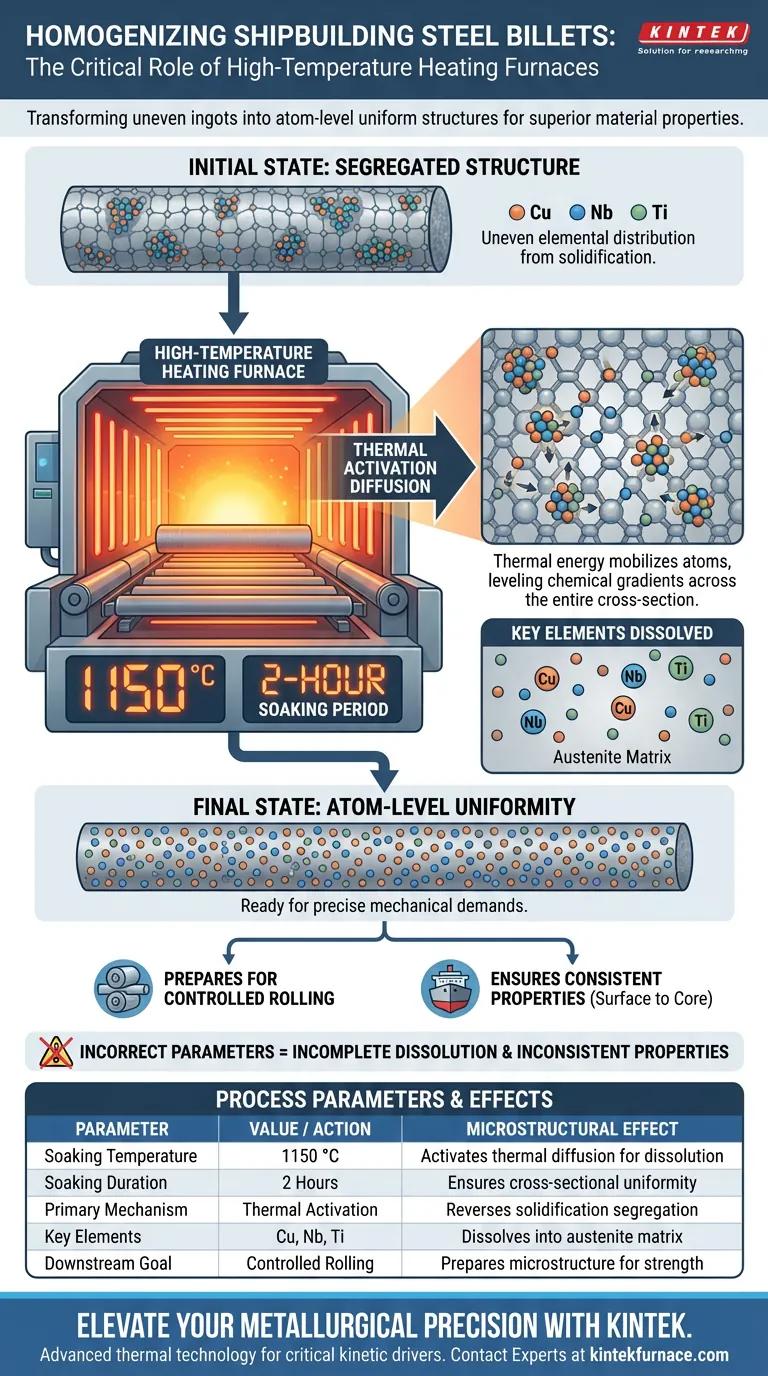

O aquecimento em alta temperatura atua como um motor cinético crítico para a uniformidade do material no aço naval. Ao aquecer lingotes de aço a 1150 °C e manter essa temperatura por um período de imersão de 2 horas, o forno utiliza a difusão de ativação térmica em alta temperatura para dissolver elementos micro-ligados segregados na matriz de austenita.

O propósito central deste processo é converter a distribuição desigual de elementos dos lingotes brutos em uma estrutura uniforme em nível atômico. Ao dissolver completamente elementos chave como cobre e nióbio, o forno prepara a microestrutura do aço para as demandas mecânicas precisas do laminação controlada subsequente.

O Mecanismo de Homogeneização

Difusão por Ativação Térmica

O mecanismo principal em ação é a difusão por ativação térmica em alta temperatura.

A 1150 °C, a energia térmica fornecida à rede do aço é suficiente para mobilizar os átomos.

Essa energia permite que os átomos migrem de áreas de alta concentração para áreas de baixa concentração, nivelando efetivamente os gradientes químicos.

O Papel do Período de Imersão

Atingir a temperatura alvo é apenas o primeiro passo; mantê-la é igualmente vital.

O período de imersão de 2 horas garante que a ativação térmica penetre em toda a seção transversal do tarugo.

Essa duração permite tempo suficiente para que o processo de difusão se complete, garantindo que o centro do lingote seja tão homogeneizado quanto a superfície.

Redistribuição de Elementos de Liga

Revertendo a Segregação de Solidificação

Quando os lingotes de aço solidificam pela primeira vez, os elementos segregam naturalmente, criando aglomerados de composição desigual.

O forno de aquecimento reverte essa segregação natural.

Ele redistribui esses elementos de seu estado aglomerado para uma distribuição uniforme em nível atômico.

Dissolvendo Micro-Ligas Críticas

O aço naval depende de elementos micro-ligados específicos para sua resistência e durabilidade.

O processo visa especificamente cobre, nióbio e titânio.

O forno garante que esses elementos sejam completamente dissolvidos na matriz de austenita, o que é um pré-requisito para sua eficácia nas fases posteriores de processamento.

Compreendendo as Dependências do Processo

A Ligação com a Laminação Controlada

Esta fase de aquecimento não pode ser vista isoladamente; é uma etapa preparatória.

A homogeneização é projetada especificamente para preparar a microestrutura para a laminação controlada subsequente.

Se os elementos não forem completamente dissolvidos aqui, eles não poderão precipitar corretamente durante a fase de laminação para fortalecer o aço.

Adesão aos Parâmetros

O sucesso depende estritamente da adesão aos parâmetros específicos de tempo e temperatura.

Não atingir 1150 °C pode resultar na dissolução incompleta de nióbio ou titânio.

Da mesma forma, encurtar o período de imersão de 2 horas arrisca deixar o núcleo do tarugo segregado, levando a propriedades de material inconsistentes.

Otimizando para Integridade Microestrutural

Para garantir que o tarugo de aço atenda aos rigorosos padrões exigidos para a construção naval, você deve controlar estritamente as entradas térmicas.

- Se seu foco principal é a dissolução completa de elementos: Garanta que a temperatura do forno atinja e mantenha um mínimo de 1150 °C para ativar a difusão em cobre, nióbio e titânio.

- Se seu foco principal é a uniformidade da seção transversal: Aplique rigorosamente o período de imersão de 2 horas para permitir que os mecanismos de difusão igualem a química da superfície ao núcleo.

O gerenciamento térmico preciso durante esta fase cria a homogeneidade química fundamental necessária para aço de alto desempenho.

Tabela Resumo:

| Parâmetro do Processo | Valor Alvo / Ação | Efeito Microestrutural |

|---|---|---|

| Temperatura de Imersão | 1150 °C | Ativa a difusão térmica para dissolução de micro-ligas |

| Duração da Imersão | 2 Horas | Garante uniformidade da seção transversal da superfície ao núcleo |

| Mecanismo Principal | Ativação Térmica | Reverte a segregação de solidificação em nível atômico |

| Elementos Chave | Cu, Nb, Ti | Dissolve elementos de liga na matriz de austenita |

| Objetivo a Jusante | Laminação Controlada | Prepara a microestrutura para propriedades mecânicas precisas |

Eleve Sua Precisão Metalúrgica com a KINTEK

A uniformidade é a base do aço naval de alto desempenho. A KINTEK fornece a tecnologia térmica avançada necessária para dominar esses motores cinéticos críticos. Apoiados por P&D e fabricação especializados, oferecemos uma ampla gama de sistemas Muffle, Tubo, Rotativo, a Vácuo e CVD, bem como outros fornos de alta temperatura de laboratório — todos totalmente personalizáveis para seus parâmetros de aquecimento e requisitos de imersão específicos.

Não deixe que a distribuição térmica inconsistente comprometa a integridade do seu material. Faça parceria com a KINTEK para soluções de aquecimento confiáveis e de alta precisão, adaptadas às suas necessidades exclusivas de pesquisa e produção.

Entre em Contato com Nossos Especialistas Hoje para Otimizar Seus Processos Térmicos

Guia Visual

Referências

- Dian Zhang, Zhongran Shi. Effect of Reheating Temperature on the Microstructure and Properties of Cu-Containing 440 MPa Grade Non-Tempered Ship Plate Steel. DOI: 10.3390/ma17071630

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Qual o papel de um forno mufla de laboratório na análise industrial de resíduos plásticos? Otimizando o Rendimento da Pirólise

- Quais são as aplicações industriais comuns dos fornos mufla? Desbloqueie o aquecimento de precisão para o seu laboratório

- Em que indústrias são os fornos mufla comumente usados? Essenciais para o Processamento de Materiais a Altas Temperaturas

- Que estratégia de resfriamento deve ser seguida em um forno mufla para nanofibras de BiFeO3? Garanta a Integridade Estrutural

- Qual é o propósito principal do uso de fornos de resistência de caixa industrial? Garantir Estabilidade na Manufatura Aditiva

- Quais materiais devem ser evitados ao usar um forno mufla? Prevenindo Riscos e Prolongando a Vida Útil do Equipamento

- Qual é o propósito de usar um forno mufla de alta temperatura para pós-recozimento? Aprimorar o desempenho do óxido metálico

- Como um forno elétrico contribui para a eficiência energética? Maximize o Desempenho de Aquecimento do Seu Laboratório