Em sua essência, um forno de têmpera a gás a vácuo é um sistema altamente controlado para tratamento térmico de materiais por meio de um processo de duas etapas. Primeiro, o material é aquecido a uma temperatura específica dentro de uma câmara de alto vácuo para evitar oxidação e contaminação. Em segundo lugar, ele é resfriado rapidamente (temperado) pela introdução de um gás inerte de alta pressão, o que permite um controle preciso sobre as propriedades finais do material.

A vantagem fundamental da têmpera a gás a vácuo não é apenas a velocidade de resfriamento, mas um controle incomparável. Ele fornece um ambiente limpo, previsível e uniforme para atingir propriedades metalúrgicas específicas em ligas de alto desempenho, minimizando a distorção da peça comum na têmpera líquida tradicional.

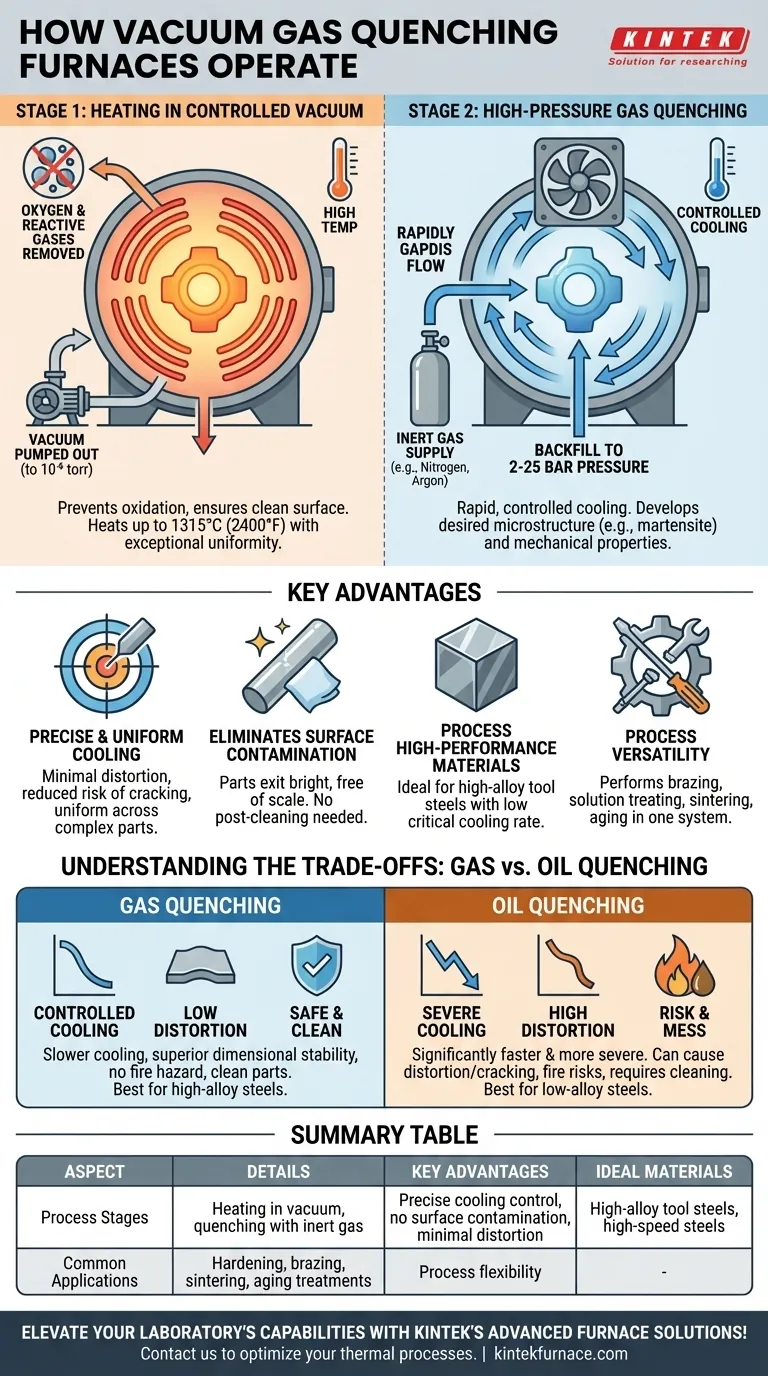

O Processo em Duas Etapas: Aquecimento e Têmpera

A operação é uma sequência de eventos precisamente controlados, cada um crítico para o resultado final. Todo o processo ocorre dentro de uma única câmara selada.

Etapa 1: Aquecimento em Vácuo Controlado

O processo começa colocando a peça de trabalho dentro do forno e bombeando o ar para criar um vácuo profundo, muitas vezes na faixa de 10⁻⁶ torr.

Este vácuo é fundamental porque elimina oxigênio e outros gases reativos. Isso evita oxidação, descarbonetação e outras reações superficiais que de outra forma ocorreriam em altas temperaturas, garantindo que a peça saia do forno limpa e quimicamente inalterada.

O aquecimento é realizado usando elementos robustos, tipicamente feitos de grafite curvo ou molibdênio, dentro de uma "zona quente" totalmente de grafite ou totalmente metálica. O forno pode atingir temperaturas de até 1315°C (2400°F) com excepcional uniformidade.

Etapa 2: Têmpera com Gás de Alta Pressão

Assim que o material foi mantido na temperatura alvo pelo tempo necessário, a fase de têmpera começa.

O vácuo é quebrado reabastecendo a câmara com um gás inerte, como nitrogênio ou argônio, a pressões que variam de 2 a 25 bar. Um ventilador potente então circula este gás de alta pressão em alta velocidade por toda a câmara.

Este fluxo rápido de gás remove efetivamente o calor da peça, fazendo com que ela esfrie a uma taxa controlada. Essa taxa de resfriamento é o que desenvolve a microestrutura e as propriedades mecânicas finais desejadas, como a formação de martensita em aços para dureza máxima.

Capacidades e Vantagens Chave

O projeto de um forno a gás a vácuo oferece vantagens distintas em relação a métodos mais antigos, como fornos atmosféricos ou têmpera ao ar livre.

Resfriamento Preciso e Uniforme

O fluxo de gás de têmpera pode ser direcionado e controlado com precisão. Isso garante um resfriamento uniforme em toda a peça, mesmo com geometrias complexas, o que reduz significativamente o risco de estresse térmico, distorção e rachaduras.

Eliminação de Contaminação Superficial

Como todo o processo ocorre em um ambiente limpo e a vácuo, as peças saem do forno brilhantes e livres de carepa. Isso geralmente elimina a necessidade de etapas pós-processamento caras e demoradas, como jateamento ou limpeza química.

Processamento de Materiais de Alto Desempenho

O método é ideal para aços ferramenta de alta liga, como aços rápidos e aços de alto cromo. Esses materiais possuem uma baixa "taxa crítica de resfriamento", o que significa que não requerem a severidade extrema de uma têmpera a óleo para atingir a dureza total, tornando a têmpera a gás controlada um ajuste perfeito.

Versatilidade do Processo

Fornos a vácuo modernos não se limitam apenas ao endurecimento. Eles são sistemas altamente funcionais capazes de executar uma ampla variedade de processos térmicos, incluindo brasagem de alta temperatura, tratamento de solução, sinterização de metais em pó e tratamentos de envelhecimento.

Compreendendo as Compensações: Têmpera a Gás vs. Têmpera a Óleo

Embora poderosa, a têmpera a gás não é uma solução universal. A principal alternativa é a têmpera a óleo, e a escolha entre elas envolve compensações claras.

Taxa de Resfriamento e Severidade

O óleo é um líquido e tem uma capacidade de transferência de calor muito maior do que qualquer gás. Portanto, a têmpera a óleo é significativamente mais rápida e mais severa do que a têmpera a gás. Alguns aços de baixa liga exigem essa severidade para atingir a dureza máxima.

A têmpera a gás, mesmo em altas pressões como 20 bar, fornece uma taxa de resfriamento mais lenta. É mais adequada para materiais que são "endurecíveis ao ar" ou que não requerem uma têmpera violenta.

Distorção da Peça e Segurança

O choque térmico extremo de mergulhar uma peça quente em óleo frio cria tensões internas significativas, muitas vezes levando à distorção ou até mesmo rachaduras da peça. A têmpera a gás é muito mais suave, resultando em estabilidade dimensional superior.

Além disso, a têmpera a óleo envolve perigos de incêndio, peças sujas e a necessidade de limpeza pós-processamento, tudo o que é eliminado com a têmpera a gás.

Custo e Complexidade do Sistema

Fornos de têmpera a gás a vácuo são equipamentos mais complexos. A necessidade de conter altas pressões de gás e manter um vácuo profundo os torna mais caros de construir e manter do que sistemas de têmpera a óleo mais simples.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de têmpera correto depende inteiramente do material que está sendo tratado e do resultado final desejado.

- Se seu foco principal for alcançar a dureza máxima em aços de baixa liga: A têmpera a óleo tradicional pode ser necessária devido à sua taxa de resfriamento mais severa.

- Se seu foco principal for minimizar a distorção e garantir a limpeza em materiais sensíveis ou de alta liga: A têmpera a gás a vácuo é a escolha superior por seu controle incomparável e acabamento limpo.

- Se seu foco principal for a flexibilidade do processo e a automação em uma instalação moderna: Um forno a gás a vácuo oferece uma plataforma versátil para endurecimento, brasagem e sinterização em um único sistema automatizado.

Compreender esses princípios fundamentais permite que você selecione o processo térmico preciso que atende às necessidades do seu material e aos padrões de qualidade da sua organização.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Estágios do Processo | Aquecimento a vácuo, têmpera com gás inerte |

| Vantagens Principais | Controle de resfriamento preciso, sem contaminação superficial, distorção mínima |

| Materiais Ideais | Aços ferramenta de alta liga, aços rápidos |

| Aplicações Comuns | Endurecimento, brasagem, sinterização, tratamentos de envelhecimento |

Eleve as capacidades do seu laboratório com as soluções avançadas de forno de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas confiáveis como Fornos Muffle, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa profunda personalização garante um alinhamento preciso com suas necessidades experimentais exclusivas, fornecendo tratamento térmico limpo e controlado para resultados superiores. Entre em contato conosco hoje para discutir como podemos otimizar seus processos térmicos e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga