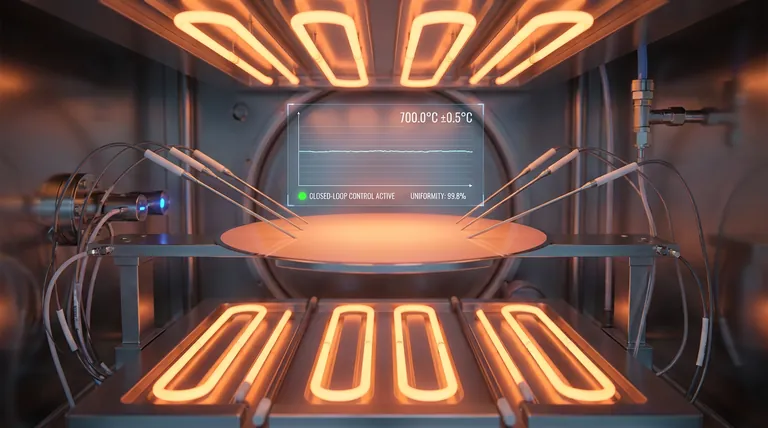

Termopares de alta precisão e sistemas de controle em circuito fechado atuam como os principais estabilizadores da uniformidade do filme. Ao manter a precisão da temperatura dentro de ±0,5 °C, esses componentes garantem que o calor seja distribuído uniformemente pelo substrato durante o Processamento Térmico Rápido (RTP). Esse ambiente térmico preciso força a reação do silicieto de níquel a ocorrer simultaneamente em todo o wafer, eliminando efetivamente inconsistências estruturais localizadas.

A integração de detecção precisa e loops de feedback transforma a câmara de RTP em um ambiente de reação uniforme, garantindo que as transições de fase sejam sincronizadas em toda a escala do wafer, em vez de serem ditadas por gradientes térmicos locais.

A Mecânica da Precisão Térmica

O Papel do Feedback em Circuito Fechado

No Processamento Térmico Rápido, as mudanças de temperatura ocorrem em segundos. Um sistema em circuito fechado monitora continuamente a temperatura do wafer e ajusta os elementos de aquecimento em tempo real.

Este loop de feedback constante é a única maneira de manter a estabilidade durante as fases de rampa rápida e de manutenção. Ele garante que a temperatura alvo não seja apenas atingida, mas mantida uniformemente em toda a superfície do substrato.

A Necessidade de Precisão de ±0,5 °C

Termopares padrão geralmente não possuem a resolução necessária para aplicações avançadas de semicondutores. Termopares de alta precisão com uma tolerância de ±0,5 °C são essenciais neste contexto.

Essa tolerância restrita minimiza a margem de erro entre o centro e a borda do wafer. Ela evita variações térmicas que poderiam levar a taxas de reação desiguais em diferentes zonas do substrato.

Impacto nas Transições de Fase

Sincronizando a Reação

A formação de silicieto de níquel envolve transições de fase específicas que são altamente sensíveis à temperatura.

Quando o controle de temperatura é preciso, essas transições de fase ocorrem de maneira sincronizada em todo o wafer. Isso garante que a estrutura química do filme seja consistente de borda a borda.

Identificando Temperaturas Críticas

O controle preciso de incrementos permite que os engenheiros identifiquem as temperaturas críticas exatas necessárias para as reações de silicição.

Ao isolar esses pontos térmicos específicos, a janela de processo pode ser otimizada para favorecer a fase de silicieto desejada. Isso elimina a adivinhação frequentemente associada a tolerâncias de temperatura mais amplas.

Prevenindo Defeitos Comuns

Eliminando Níquel Não Reagido

Se o aquecimento for não uniforme, certas áreas do wafer podem não atingir a energia de ativação necessária para a reação.

O controle de alta precisão garante que cada milímetro do substrato atinja a temperatura alvo. Isso evita o problema de níquel não reagido permanecer na superfície após a conclusão do processo.

Evitando Fases Misturadas

Gradientes térmicos frequentemente levam à formação de fases misturadas não uniformes, onde diferentes estruturas de silicieto coexistem no mesmo filme.

Ao impor um perfil térmico uniforme, o sistema promove uma única fase homogênea. Isso resulta em um filme com propriedades elétricas e físicas consistentes em toda a sua extensão.

Compreendendo os Compromissos

Dependência da Calibração do Sensor

Embora esses sistemas ofereçam uniformidade superior, seu desempenho depende inteiramente da calibração dos termopares.

Se o sensor de alta precisão desviar minimamente, o loop de feedback "preciso" impulsionará ativamente o sistema para a temperatura errada. Calibração regular e rigorosa é necessária para manter o padrão de ±0,5 °C.

Complexidade de Ajuste

Alcançar transições de fase sincronizadas requer mais do que apenas a instalação de hardware de ponta; os parâmetros PID (Proporcional-Integral-Derivativo) do loop de controle devem ser ajustados por especialistas.

Um loop mal ajustado pode introduzir oscilações, potencialmente causando mais danos à estrutura do filme do que um sistema mais simples de malha aberta.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a qualidade de seus filmes de silicieto de níquel, alinhe sua estratégia de equipamentos com seus objetivos de processamento específicos:

- Se seu foco principal é o Desenvolvimento de Processos: Aproveite a precisão de ±0,5 °C para identificar as temperaturas críticas exatas onde as transições de fase ocorrem, permitindo que você defina uma janela de processo robusta.

- Se seu foco principal é a Melhoria de Rendimento: Confie na capacidade do sistema em circuito fechado de sincronizar reações para eliminar defeitos localizados como níquel não reagido ou regiões de fases misturadas.

A verdadeira uniformidade não é alcançada aquecendo o wafer, mas controlando o ambiente de reação com precisão absoluta.

Tabela Resumo:

| Componente/Recurso | Impacto na Uniformidade | Benefício Técnico Chave |

|---|---|---|

| Termopares de Alta Precisão | Minimiza gradientes térmicos do centro para a borda | Precisão com tolerância de ±0,5 °C |

| Controle em Circuito Fechado | Ajuste em tempo real dos elementos de aquecimento | Mantém a estabilidade durante a rampa rápida |

| Sincronização de Fase | Garante reação simultânea em todo o wafer | Elimina fases misturadas e Ni não reagido |

| Ajuste Especializado de PID | Previne oscilações de temperatura | Estabiliza o ambiente de reação |

Eleve a Precisão de Seus Filmes Finos com a KINTEK

Alcançar a uniformidade perfeita do filme requer mais do que apenas calor — exige controle térmico absoluto. A KINTEK fornece sistemas líderes de mercado de Muffle, Tubo, Rotativo, Vácuo e CVD projetados para as aplicações mais exigentes em semicondutores e laboratórios.

Apoiados por P&D especializado e fabricação de precisão, nossos fornos de alta temperatura são totalmente personalizáveis para atender às suas necessidades exclusivas de processamento, garantindo que suas transições de fase sejam sempre sincronizadas e livres de defeitos.

Pronto para otimizar seu processamento térmico? Entre em contato com a KINTEK hoje mesmo para discutir sua solução de forno personalizada.

Referências

- V. A. Lapitskaya, Maksim Douhal. Microstructure and Properties of Thin-Film Submicrostructures Obtained by Rapid Thermal Treatment of Nickel Films on Silicon. DOI: 10.3390/surfaces7020013

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Quais são as diferenças de eficiência energética entre aquecedores cerâmicos e infravermelhos? Escolha o Melhor Aquecedor para o Seu Espaço

- Quais são os principais tipos de cerâmicas usadas em elementos de aquecimento? Descubra Suas Propriedades Únicas e Aplicações

- Quais são os benefícios dos elementos de aquecimento de grafite em termos de longevidade e desempenho? Desbloqueie Confiabilidade e Velocidade Inigualáveis

- Quais são as propriedades do dissiliceto de molibdênio (MoSi2) que o tornam adequado para aplicações de alta temperatura? Descubra Sua Resiliência a Altas Temperaturas

- Quais papéis desempenham o recipiente de molibdênio e os escudos de radiação de tântalo? Guia de Experiência de Efusão de Knudsen por Especialista

- Que mecanismo protetor o MoSi2 emprega em atmosferas oxidantes? Descubra sua camada de sílica auto-regenerativa

- Por que usar fornos de haste de silício-molibdênio para homogeneização de dessulfurizante? Alcançando estabilidade térmica de 1400°C

- Quais são as propriedades e usos da liga Cobre-Níquel (CuNi) em elementos de aquecimento? Ideal para aplicações corrosivas e de temperatura moderada