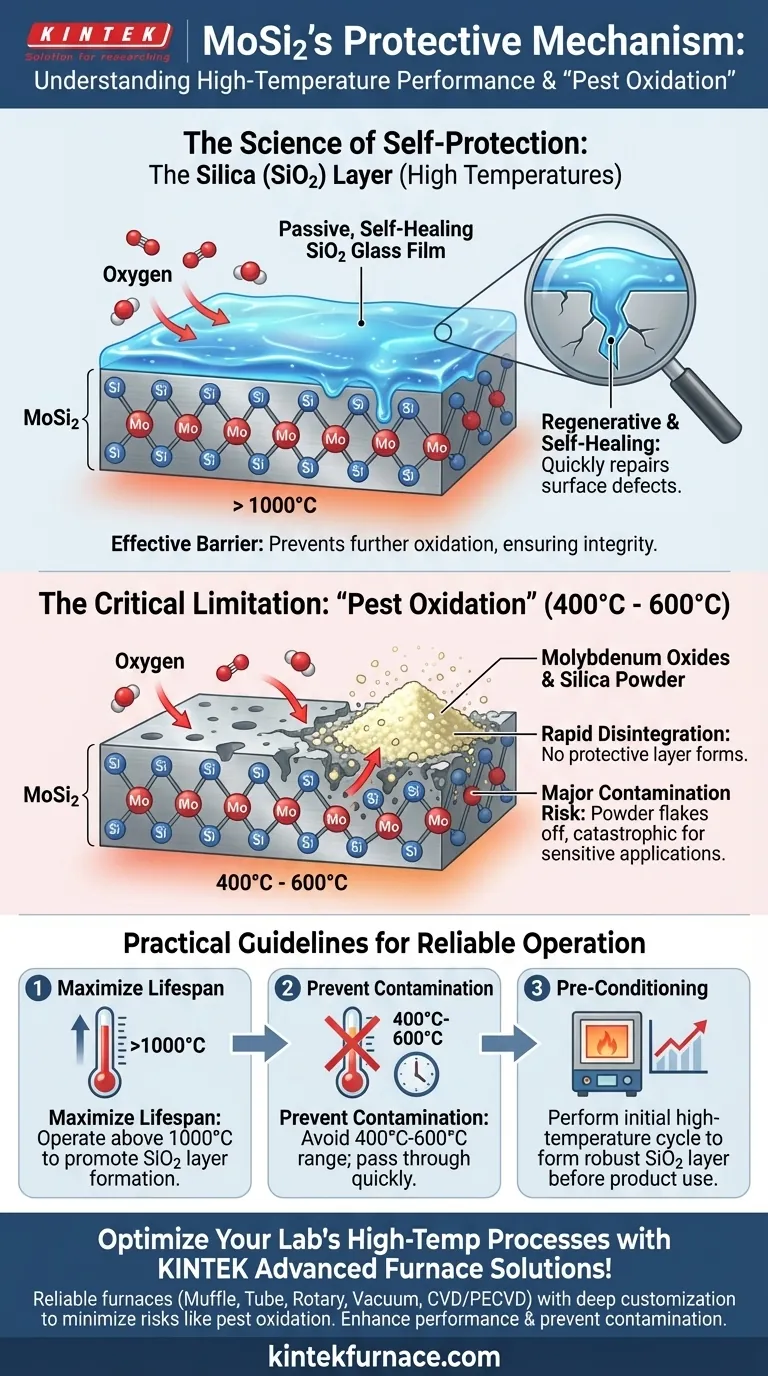

Em uma atmosfera oxidante, o Dissiliceto de Molibdênio (MoSi2) se protege formando uma camada passiva e auto-regenerativa de vidro de sílica pura (SiO2) em sua superfície. Este filme regenerativo atua como uma barreira altamente eficaz, prevenindo a oxidação posterior do material subjacente e garantindo sua integridade em temperaturas extremas.

O notável desempenho do MoSi2 como material de alta temperatura decorre de sua capacidade de formar uma camada protetora de sílica. No entanto, compreender sua única fraqueza crítica — uma "oxidação por praga" em baixa temperatura — é essencial para uma operação confiável e para prevenir a contaminação do produto.

A Ciência da Autoproteção: A Camada de Sílica (SiO2)

O mecanismo protetor não é simplesmente um revestimento aplicado durante a fabricação; é um processo ativo e dinâmico que ocorre durante a operação.

Como a Camada Protetora se Forma

Quando o MoSi2 é aquecido na presença de oxigênio, o silício dentro do composto reage prontamente com o oxigênio atmosférico. Esta reação forma uma camada fina, densa e altamente estável de sílica (SiO2), que é essencialmente um tipo de vidro.

Este filme de sílica é não poroso e adere fortemente ao substrato de MoSi2, criando uma barreira formidável contra a entrada adicional de oxigênio.

Um Filme de "Vidro" Regenerativo

A característica mais valiosa desta camada de SiO2 é sua natureza auto-regenerativa ou regenerativa. A camada se comporta como um fluido viscoso em altas temperaturas.

Se uma microfissura ou outro defeito superficial se desenvolver, o MoSi2 subjacente é imediatamente exposto à atmosfera oxidante. Esta exposição desencadeia uma reação rápida e localizada que forma novo SiO2, "curando" efetivamente a brecha e restaurando o escudo protetor.

Por Que Isso Importa para Uso em Altas Temperaturas

Este mecanismo contínuo de auto-reparo é a razão pela qual os elementos de aquecimento de MoSi2 têm uma vida útil tão longa e um desempenho estável no ar e em outros ambientes oxidantes, superando muitos elementos metálicos ou de carboneto de silício em condições semelhantes.

Compreendendo a Limitação Crítica: "Oxidação por Praga"

Embora excepcionalmente robusto em altas temperaturas, o mecanismo protetor do MoSi2 possui uma vulnerabilidade bem documentada em temperaturas mais baixas.

O Problema em Baixas Temperaturas

Em uma faixa de temperatura de aproximadamente 400°C a 600°C, pode ocorrer uma forma diferente e destrutiva de oxidação, conhecida como oxidação por praga.

Em vez de formar uma camada densa e protetora de vidro, o material se desintegra rapidamente em um pó amarelado composto de óxidos de molibdênio e sílica. Este processo é acelerado pela porosidade inerente do material.

A Consequência da "Praga": Contaminação

Esta reação de praga não forma uma barreira protetora. O pó resultante pode facilmente se soltar da superfície do elemento.

Embora isso possa não causar falha imediata do elemento, é uma fonte significativa de contaminação do produto. Em aplicações sensíveis como processamento de semicondutores ou queima de cerâmica, essa contaminação pode ser catastrófica para o produto final.

O Mandato Prático: Evitar a Zona de Praga

Devido ao risco de oxidação por praga, a operação contínua de elementos de MoSi2 na faixa de 400°C a 600°C deve ser estritamente evitada. Os ciclos de aquecimento e resfriamento devem ser programados para passar por esta zona de temperatura o mais rápido possível.

Uma Orientação para o Uso de Elementos de MoSi2

Compreender este comportamento dual é fundamental para aproveitar os pontos fortes do material e mitigar seus riscos.

- Se seu foco principal é maximizar a vida útil do elemento: Garanta uma atmosfera oxidante estável acima de 1000°C para promover a formação e regeneração da camada protetora de vidro SiO2.

- Se seu foco principal é prevenir a contaminação do produto: Você deve projetar ciclos de aquecimento para passar rapidamente pela faixa de 400°C-600°C para evitar a formação de pó relacionado à praga.

- Se você está comissionando um novo forno: Realize um ciclo inicial de alta temperatura no ar para "pré-condicionar" os elementos, permitindo que formem uma camada inicial robusta de SiO2 antes que qualquer produto seja introduzido.

Ao gerenciar o perfil térmico para levar em conta esses comportamentos distintos, você pode garantir um desempenho confiável e duradouro de seus componentes de MoSi2.

Tabela Resumo:

| Mecanismo Protetor | Detalhes Chave | Faixa de Temperatura |

|---|---|---|

| Formação da Camada de Sílica (SiO2) | Forma uma barreira densa e não porosa que impede a entrada de oxigênio e auto-regenera rachaduras. | Acima de 1000°C |

| Oxidação por Praga | Desintegração rápida em pó, causando contaminação; evite exposição prolongada. | 400°C a 600°C |

Otimize os processos de alta temperatura do seu laboratório com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura confiáveis, como Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, minimizando riscos como a oxidação por praga. Entre em contato conosco hoje para melhorar o desempenho e prevenir a contaminação!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade