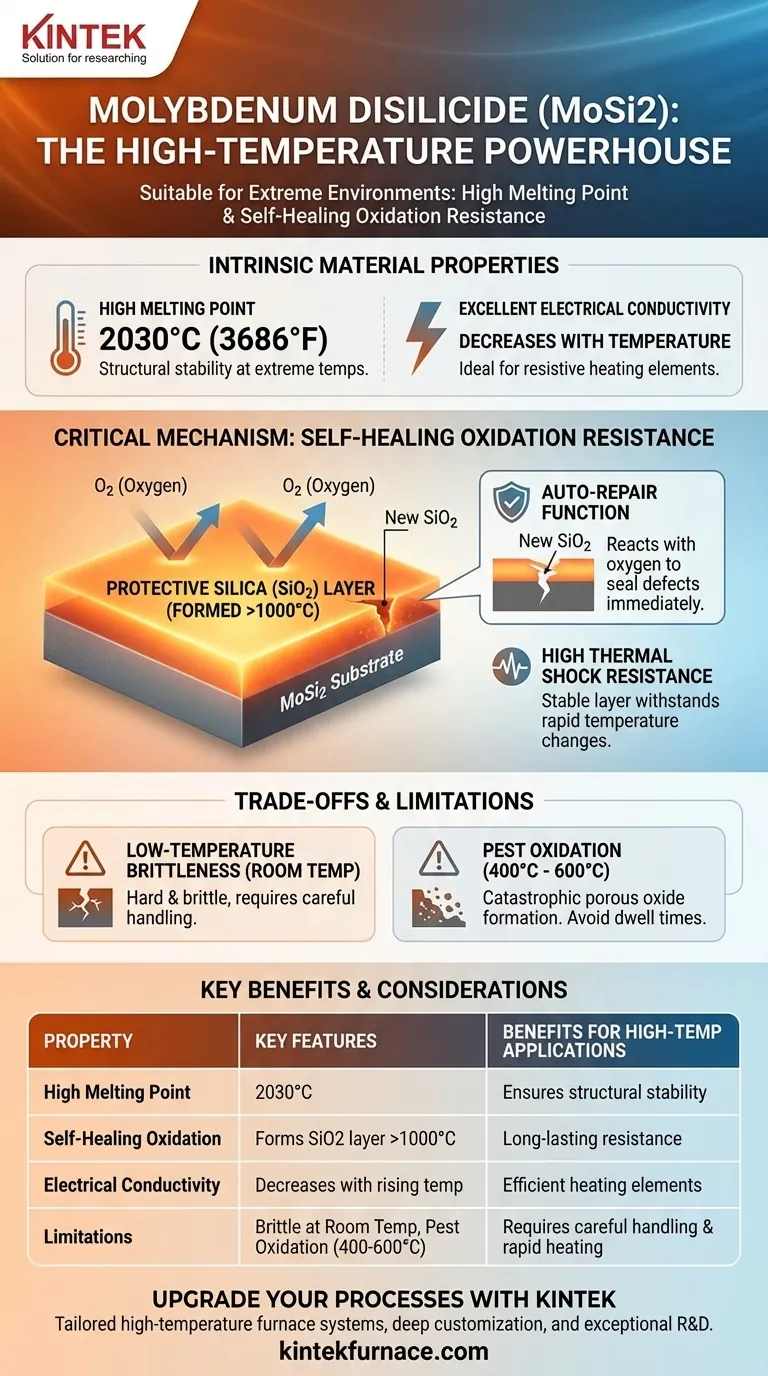

Em sua essência, o dissiliceto de molibdênio (MoSi2) é adequado para aplicações de alta temperatura devido ao seu ponto de fusão excepcionalmente alto de 2030°C e, mais criticamente, sua capacidade de formar uma camada de vidro protetora e auto-reparadora em sua superfície. Essa combinação única de estabilidade térmica e defesa ativa contra a oxidação o torna um material de primeira linha para componentes como elementos de aquecimento de fornos.

Embora seu alto ponto de fusão estabeleça o cenário, a verdadeira vantagem do MoSi2 é sua resposta dinâmica ao calor. Ele não apenas suporta altas temperaturas; ele cria ativamente um escudo de sílica (SiO2) que lhe confere excelente resistência à oxidação e ao choque térmico.

A Base: Propriedades Intrínsecas do Material

Antes que seu mecanismo protetor único entre em ação, a natureza fundamental do MoSi2 lhe confere um alto limite operacional.

Alta Temperatura de Fusão

O MoSi2 possui um ponto de fusão muito alto de 2030°C (3686°F). Isso proporciona uma margem significativa para aplicações que operam em temperaturas extremas, garantindo que o material permaneça sólido e estruturalmente estável.

Excelente Condutividade Elétrica

Ao contrário de muitas cerâmicas, o MoSi2 possui boa condutividade elétrica que diminui à medida que a temperatura aumenta. Esse comportamento o torna um material ideal para elementos de aquecimento resistivos, onde pode converter eficientemente energia elétrica em calor.

O Mecanismo Crítico: Resistência à Oxidação Auto-reparadora

A característica marcante do MoSi2 não é apenas sua capacidade de resistir à oxidação, mas seu método para fazê-lo. Ele cria uma barreira dinâmica e renovável.

Formação da Camada Protetora de Sílica (SiO2)

Acima de aproximadamente 1000°C, o silício dentro do material MoSi2 reage com o oxigênio na atmosfera. Essa reação forma uma camada fina, densa e não porosa de sílica vítrea (SiO2) na superfície.

Essa camada de sílica atua como uma barreira altamente eficaz, impedindo que o oxigênio atinja o MoSi2 subjacente e cause mais oxidação.

A Função "Auto-Reparo"

Essa camada protetora é "auto-reparadora". Se uma rachadura ou lasca se formar na camada de sílica devido a estresse mecânico ou choque térmico, o MoSi2 recém-exposto abaixo reagirá imediatamente com o oxigênio para formar novo SiO2, efetivamente selando o defeito.

Esse processo contínuo de reparo é a principal razão para a longa vida útil do material em ambientes oxidantes de alta temperatura.

Alta Resistência ao Choque Térmico

A camada de sílica estável e bem aderida ajuda o material a suportar mudanças rápidas de temperatura sem falhas catastróficas. Isso é crítico para fornos e estufas que são frequentemente ligados e desligados.

Compreendendo as Vantagens e Limitações

Nenhum material é perfeito. As mesmas propriedades que tornam o MoSi2 excelente para uso em altas temperaturas também introduzem desafios e limitações específicas.

Fragilidade em Baixa Temperatura

Como muitas cerâmicas avançadas e compostos intermetálicos, o MoSi2 é muito duro e frágil à temperatura ambiente. Isso o torna suscetível a fraturas por impacto mecânico e requer manuseio cuidadoso durante a instalação e manutenção.

O Problema da Oxidação "Pest"

Em uma faixa de temperatura intermediária específica, tipicamente 400°C a 600°C, o MoSi2 pode sofrer uma forma catastrófica de oxidação conhecida como "oxidação pest". Nessas temperaturas, ele forma um óxido poroso e não protetor que pode fazer com que o material se desintegre em pó.

Isso torna o MoSi2 inadequado para aplicações que permanecem por longos períodos nesta zona de temperatura moderada. Ele é projetado para ser aquecido rapidamente através desta faixa.

Alta Dureza e Usinabilidade

A alta dureza do material contribui para uma excelente resistência ao desgaste, mas também o torna muito difícil e caro de usinar. Os componentes são tipicamente formados em sua forma final antes do processo de sinterização final, pois a modificação pós-sinterização é desafiadora.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar MoSi2 deve ser baseada em uma compreensão clara de sua janela operacional.

- Se seu foco principal é a operação contínua em ambientes oxidantes de temperatura extrema (1000°C a 1800°C): O MoSi2 é uma escolha excepcional devido à sua camada de sílica auto-reparadora.

- Se sua aplicação envolve ciclos frequentes e lentos através de temperaturas moderadas (400-600°C): Você deve projetar o sistema para passar por esta região de "pest" rapidamente para evitar a degradação do material.

- Se seu componente está sujeito a alto impacto mecânico à temperatura ambiente: A fragilidade inerente do MoSi2 é um fator de risco significativo que deve ser mitigado através de um projeto e manuseio cuidadosos do sistema.

Ao ponderar seu mecanismo protetor único contra suas limitações conhecidas, você pode aproveitar efetivamente o dissiliceto de molibdênio nos sistemas de alta temperatura mais exigentes.

Tabela Resumo:

| Propriedade | Principais Características | Benefícios para Aplicações de Alta Temperatura |

|---|---|---|

| Alto Ponto de Fusão | 2030°C | Garante estabilidade estrutural em temperaturas extremas |

| Oxidação Auto-reparadora | Forma camada protetora de SiO2 acima de 1000°C | Proporciona resistência duradoura à oxidação e corrosão |

| Condutividade Elétrica | Diminui com o aumento da temperatura | Ideal para elementos de aquecimento resistivos eficientes |

| Resistência ao Choque Térmico | Adesão estável da camada de sílica | Suporta mudanças rápidas de temperatura em fornos cíclicos |

| Limitações | Frágil à temperatura ambiente, oxidação pest a 400-600°C | Requer manuseio cuidadoso e aquecimento rápido através de faixas críticas |

Atualize seus processos de alta temperatura com as soluções avançadas de fornos da KINTEK! Aproveitando a excepcional P&D e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura personalizados, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, aumentando a eficiência e a durabilidade. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações de alta temperatura com equipamentos confiáveis e de alto desempenho!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material