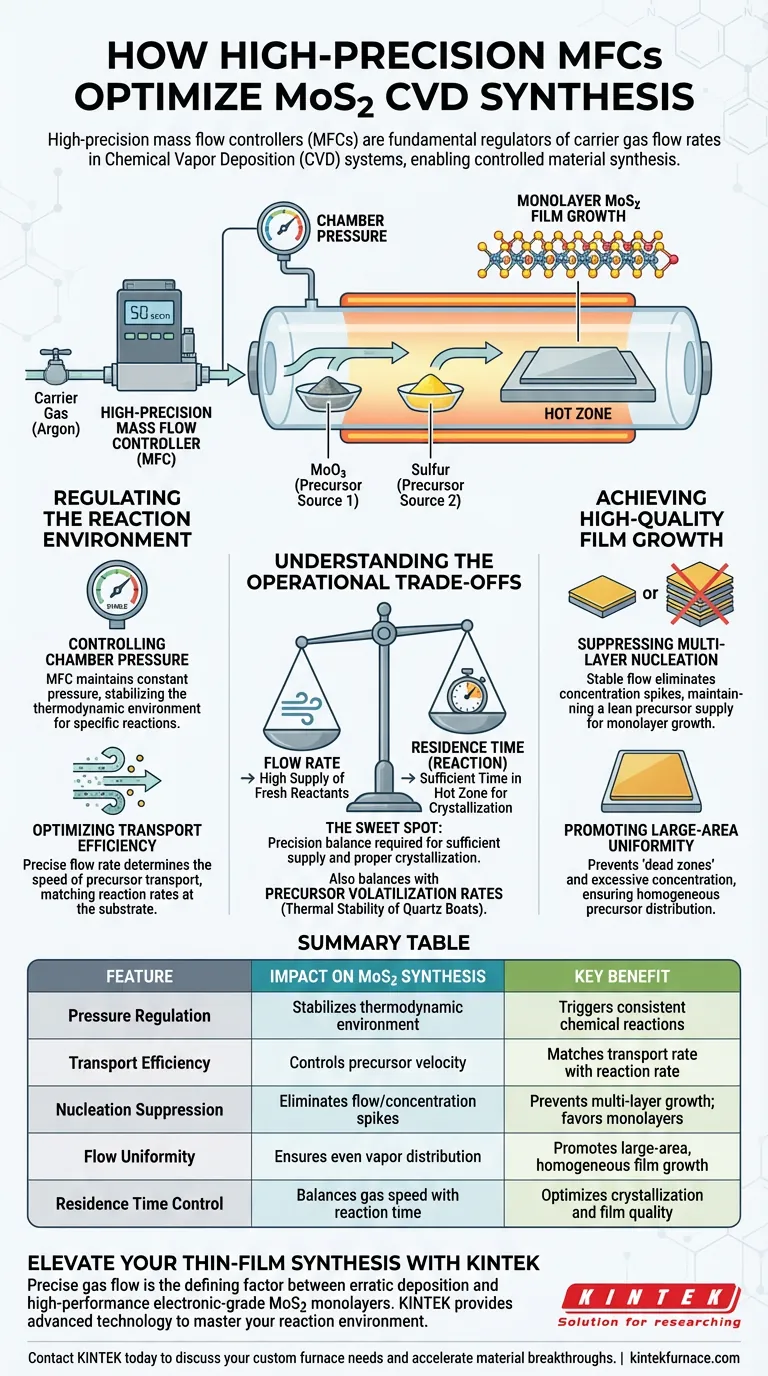

Controladores de fluxo de massa (MFCs) de alta precisão servem como reguladores fundamentais das taxas de fluxo de gás de arraste dentro de um sistema de Deposição Química em Fase Vapor (CVD). Eles ditam diretamente a pressão total dentro da câmara de reação e controlam a eficiência de transporte dos vapores precursores, como argônio transportando MoO3 e enxofre. Essa regulação precisa é o mecanismo primário para passar da deposição caótica para a síntese controlada de materiais.

O controle de fluxo estável e repetível é essencial para ajustar as distribuições de concentração de precursores para suprimir a nucleação multicamada. Essa precisão é a chave para alcançar o crescimento uniforme de filmes de MoS2 monocamada de grande área.

Regulando o Ambiente de Reação

Controlando a Pressão da Câmara

O MFC é responsável pela admissão precisa de gases de arraste, tipicamente argônio, no sistema. Esse fluxo de entrada determina diretamente a pressão total dentro da câmara de reação.

Ao manter uma pressão constante, o MFC estabiliza o ambiente termodinâmico. Essa estabilidade é necessária para desencadear as reações químicas específicas necessárias para a formação de MoS2.

Otimizando a Eficiência de Transporte

Além da pressão, o MFC controla a eficácia com que os vapores precursores são transportados de sua fonte para o substrato.

A taxa de fluxo determina a velocidade com que os materiais volatilizados viajam. O controle de alta precisão garante que o transporte de precursores corresponda à taxa de reação necessária na superfície do substrato.

Alcançando o Crescimento de Filmes de Alta Qualidade

Suprimindo a Nucleação Multicamada

Um dos desafios mais críticos na síntese de MoS2 é limitar o crescimento vertical para manter o material como uma monocamada.

Flutuações no fluxo de gás podem levar a picos na concentração de precursores, o que desencadeia a nucleação multicamada. Um MFC elimina essas flutuações, mantendo um suprimento de precursor escasso que favorece o crescimento de camada única.

Promovendo a Uniformidade de Grande Área

Para crescer um filme que cubra uma grande área sem lacunas ou aglomerações, a concentração de precursores deve ser distribuída uniformemente.

O controle de fluxo estável evita "zonas mortas" locais ou áreas de concentração excessiva. Isso resulta em uma distribuição homogênea de reagentes, permitindo que o filme de MoS2 cresça uniformemente em todo o substrato.

Compreendendo os Trade-offs Operacionais

O Equilíbrio entre Fluxo e Temperatura

Embora os MFCs controlem o transporte, eles não geram o vapor; isso depende da estabilidade térmica dos barcos de quartzo que contêm os precursores.

Você deve equilibrar a taxa de fluxo com as taxas de volatilização. Se o MFC impulsionar o gás muito rapidamente sobre um barco de quartzo que não está volatilizando os precursores rápido o suficiente, o filme resultante será irregular ou inexistente.

Tempo de Residência vs. Taxa de Suprimento

Aumentar a taxa de fluxo melhora o suprimento de reagentes frescos, mas também reduz o tempo de residência — o tempo que o gás passa na zona quente.

Se o fluxo for muito alto, os precursores podem ser arrastados antes que possam reagir e depositar. A precisão é necessária para encontrar o "ponto ideal" onde o suprimento é suficiente, mas o tempo de residência permite a cristalização adequada.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu sistema CVD para síntese de MoS2, alinhe sua estratégia de controle de fluxo com seus requisitos específicos de material:

- Se o seu foco principal for o isolamento estrito de monocamada: priorize taxas de fluxo extremamente estáveis e de menor alcance para limitar a concentração de precursores e prevenir fisicamente o empilhamento multicamada.

- Se o seu foco principal for a escalabilidade em larga escala: otimize para maior eficiência de transporte para garantir que o vapor precursor atinja as bordas mais distantes do substrato para cobertura uniforme.

A precisão no fluxo de gás é a diferença entre uma amostra contaminada e multicamada e uma monocamada de MoS2 pura de grau eletrônico.

Tabela Resumo:

| Característica | Impacto na Síntese de MoS2 | Benefício Chave |

|---|---|---|

| Regulação de Pressão | Estabiliza o ambiente termodinâmico | Desencadeia reações químicas consistentes |

| Eficiência de Transporte | Controla a velocidade do precursor da fonte para o substrato | Corresponde à taxa de transporte com a taxa de reação |

| Supressão de Nucleação | Elimina flutuações de fluxo e picos de concentração | Previne o crescimento multicamada; favorece monocamadas |

| Uniformidade de Fluxo | Garante a distribuição uniforme de vapores reagentes | Promove o crescimento de filmes homogêneos de grande área |

| Controle de Tempo de Residência | Equilibra a velocidade do gás com o tempo de reação na zona quente | Otimiza a cristalização e a qualidade do filme |

Eleve a Sua Síntese de Filmes Finos com a KINTEK

O fluxo de gás preciso é o fator determinante entre a deposição errática e as monocamadas de MoS2 de alto desempenho de grau eletrônico. A KINTEK fornece a tecnologia avançada necessária para dominar seu ambiente de reação.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos totalmente personalizáveis para atender às demandas rigorosas de sua pesquisa. Se você está focado no isolamento estrito de monocamada ou na escalabilidade em larga escala, nossos sistemas de alta precisão fornecem a estabilidade e o controle que seu laboratório exige.

Pronto para otimizar seu crescimento de MoS2? Entre em contato com a KINTEK hoje para discutir suas necessidades de forno personalizado e descobrir como nossa experiência pode acelerar seus avanços em materiais.

Guia Visual

Referências

- Effects of Reaction Temperature and Catalyst Type on Fluid Catalytic Cracking (FCC) of Crude Oil Feeds: A Microactivity Test Unit Study. DOI: 10.64589/juri/207996

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- O que é deposição química de vapor em um forno CVD? Construindo Materiais com Precisão Atômica

- Qual é o papel dos sistemas de Deposição Química a Vapor (CVD) na fabricação? Desbloqueie a Precisão em Nível Atômico para Materiais Avançados

- Qual o papel do PVD de vácuo ultra-alto na síntese por irradiação pulsada? Construir precursores puros para calcogenetos metálicos

- O que é Deposição Química de Vapor (CVD) e o que ela produz? Descubra Filmes Finos e Revestimentos de Alta Pureza

- Por que uma camada de transição especializada é projetada entre nitreto duro e DLC macio? Resolva Falha e Tensão de Revestimento

- Quais materiais avançados podem ser produzidos usando CVD? Explore Revestimentos de Alto Desempenho e Nanoestruturas

- Qual é a função de um sistema CVD de tubo de quartzo horizontal de parede quente? Insights de especialistas sobre fabricação de superredes

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina