A principal função de uma camada de transição especializada é resolver a incompatibilidade mecânica entre uma base de nitreto dura e uma camada superior de carbono semelhante a diamante (DLC) macia. Agindo como uma ponte gradiente, essa camada intermediária elimina a diferença acentuada de rigidez — conhecida como incompatibilidade de módulo — o que reduz efetivamente a tensão residual interna e evita que o revestimento falhe.

Ponto Principal O contato direto entre uma base dura e uma camada externa macia cria um ponto fraco estrutural propenso a falhas. A introdução de uma camada de transição suaviza essas diferenças, garantindo a adesão e prevenindo o descascamento quebradiço sob altas cargas industriais.

A Engenharia por Trás da Camada de Transição

Para entender por que essa camada é crítica, devemos observar como ela modifica a interface entre dois materiais muito diferentes.

O Problema: Incompatibilidade de Módulo

Em revestimentos compostos, a camada base (nitreto duro) e a camada funcional (DLC macia) possuem propriedades físicas drasticamente diferentes.

A diferença mais crítica é a incompatibilidade de módulo, ou a diferença na rigidez entre os dois materiais.

Sem um amortecedor, essa mudança abrupta na rigidez cria uma interface distinta onde a tensão se acumula, tornando o revestimento suscetível a rachaduras.

A Solução: Uma Ponte Química

A camada de transição atua como um gradiente estrutural em vez de uma simples cola.

De acordo com os principais dados técnicos, essa camada é sintetizada usando cátodos de Alumínio-Silício (Al-Si) combinados com uma mistura específica de gases: Argônio, Nitrogênio e Tetrametilsilano.

Essa composição química específica permite que a camada crie uma ponte física entre as propriedades distintas da base de nitreto e da superfície rica em carbono do DLC.

Reduzindo a Tensão Residual

Uma das principais causas de falha de revestimento é a tensão residual — forças internas que permanecem no material após o processo de deposição.

Ao eliminar a mudança abrupta de rigidez, a camada de transição permite que essas tensões internas se dissipem de forma mais uniforme em toda a espessura do revestimento.

Isso garante que o revestimento permaneça estável mesmo quando a peça revestida é submetida a pressão ou atrito externos.

Entendendo as Compensações: Os Riscos da Omissão

Se uma camada de transição for mal projetada ou omitida completamente, a integridade de todo o sistema composto é comprometida.

Vulnerabilidade a Altas Cargas

Em aplicações industriais de alta carga, os revestimentos são submetidos a imensa pressão física.

Sem as propriedades de alívio de tensão da camada de transição, a ligação entre as camadas dura e macia se torna o ponto de falha.

Descascamento Quebradiço e Delaminação

A consequência final da incompatibilidade de módulo é a delaminação.

Em vez de desgastar gradualmente, o revestimento sofre descascamento quebradiço, onde grandes seções da camada funcional de DLC se soltam completamente.

Este modo de falha catastrófica torna as propriedades de redução de atrito do DLC inúteis e expõe o material base a danos.

Fazendo a Escolha Certa para Sua Estratégia de Revestimento

Ao avaliar as especificações de revestimento composto para componentes industriais, considere o seguinte com base em seus requisitos operacionais:

- Se seu foco principal é Confiabilidade de Adesão: Garanta que o processo utilize uma química de transição específica de Al-Si e gás misto para criar uma ponte física no espaço do material.

- Se seu foco principal é Durabilidade sob Alta Carga: Verifique se o design do revestimento aborda explicitamente a "incompatibilidade de módulo" para prevenir o descascamento quebradiço sob pressão.

Uma camada de transição robusta não é apenas um aditivo; é a garantia estrutural que mantém seu revestimento de alto desempenho intacto.

Tabela Resumo:

| Característica | Base de Nitreto Duro | Camada de Transição | Camada Superior de DLC Macia |

|---|---|---|---|

| Função Principal | Suporte Estrutural | Ponte Gradiente de Tensão | Baixo Atrito/Desgaste |

| Rigidez | Alto Módulo | Gradiente/Intermediário | Módulo Mais Baixo |

| Química | Compostos de Nitreto | Al-Si + Gás Misto | Carbono Amorfo |

| Benefício | Suporta Carga | Previne Delaminação | Proteção de Superfície |

Maximize a Integridade do Seu Revestimento com a KINTEK

Não deixe que o descascamento quebradiço e a delaminação comprometam seus componentes industriais. A KINTEK fornece a expertise técnica e os equipamentos de fabricação avançados necessários para dominar a complexa interface entre bases de nitreto duro e camadas de DLC.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos personalizáveis para criar os gradientes químicos precisos necessários para revestimentos compostos de alto desempenho. Se você precisa de aquecimento uniforme para deposição de filme fino ou ambientes a vácuo especializados, nossos fornos de alta temperatura de laboratório garantem que seus materiais suportem as mais altas cargas industriais.

Pronto para aprimorar a durabilidade do seu revestimento? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de processamento térmico personalizado!

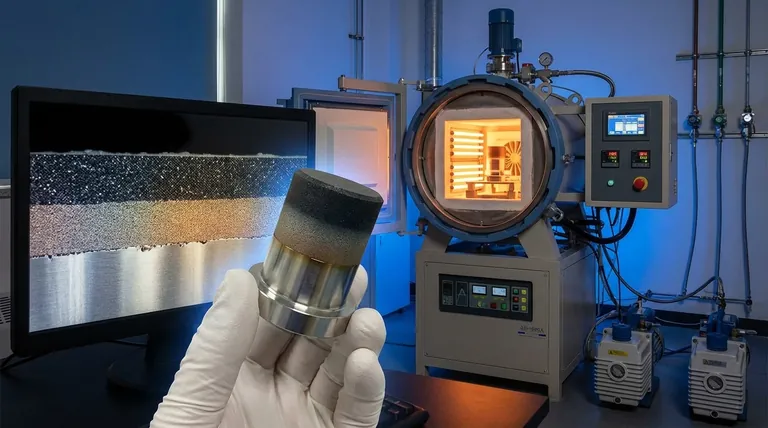

Guia Visual

Referências

- Sergey N. Grigoriev, Anna A. Okunkova. Increasing the Wear Resistance of Stamping Tools for Coordinate Punching of Sheet Steel Using CrAlSiN and DLC:Si Coatings. DOI: 10.3390/technologies13010030

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

As pessoas também perguntam

- MOCVD vs. PAMBE no Dopagem de beta-Ga2O3: Qual Sistema é Melhor para a Sua Pesquisa?

- Quais são os dois principais métodos de produção de diamantes sintéticos? Descubra HPHT vs. CVD para gemas cultivadas em laboratório

- Para que serve a CVD? Engenharia de Filmes Finos de Alto Desempenho para Aplicações Avançadas

- Como os catalisadores metálicos facilitam o crescimento de nanofios de ZnS? Domine a Síntese VLS com Precisão de Alta Temperatura

- Quais são os contras do processo CVD? Altos Custos, Riscos de Segurança e Limites de Produção

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão

- Quais são as preocupações de segurança associadas aos processos de CVD? Mitigue os Riscos com Soluções Especializadas

- Quais desafios estão associados à CVD? Supere os obstáculos de custo, controle e segurança