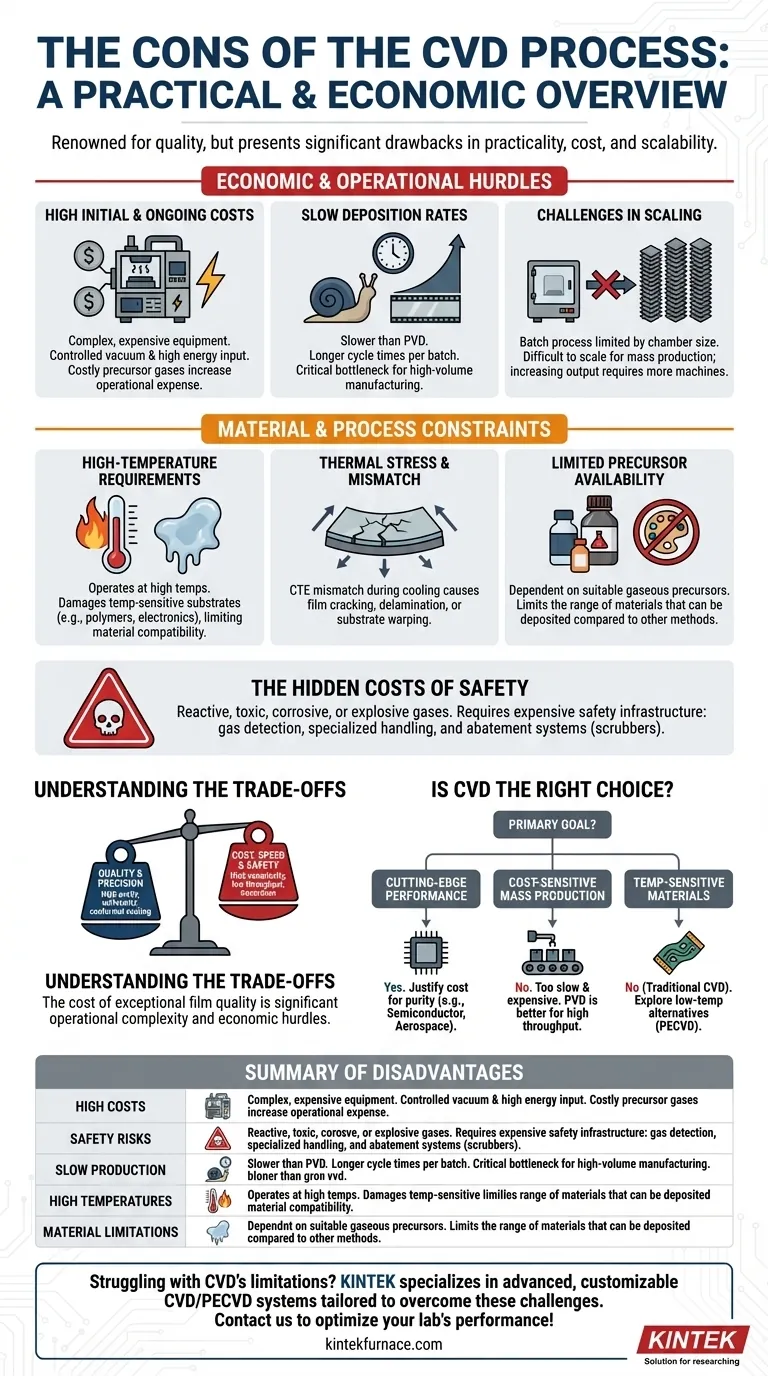

Embora seja conhecido por produzir filmes finos de alta qualidade, o processo de Deposição Química a Vapor (CVD) apresenta desvantagens práticas e econômicas significativas. As principais desvantagens são seus altos custos operacionais, o uso de materiais precursores potencialmente tóxicos ou explosivos, requisitos de alta temperatura que podem danificar os substratos e limitações inerentes na velocidade de produção e escalabilidade. Esses fatores o tornam um processo especializado, e não um universalmente aplicável.

O desafio fundamental do CVD é uma troca entre precisão e praticidade. Embora ofereça controle excepcional sobre a qualidade e pureza do filme, isso vem ao custo de uma complexidade operacional significativa, considerações de segurança e obstáculos econômicos que o tornam inadequado para muitos cenários de produção em massa.

Os Obstáculos Econômicos e Operacionais

Para muitos projetos de engenharia, a viabilidade de um processo se resume a custo e rendimento. O CVD apresenta desafios consideráveis em ambas as áreas.

Custos Iniciais e Contínuos Elevados

O equipamento necessário para o CVD é complexo e caro. Ele exige um ambiente de vácuo altamente controlado, controladores de fluxo de gás precisos e um significativo consumo de energia, tudo o que contribui para um alto investimento de capital. Além disso, alguns gases precursores, particularmente compostos metalo-orgânicos, são consumíveis caros que aumentam a despesa operacional por ciclo.

Taxas de Deposição Lentas

Em comparação com outras técnicas, como a Deposição Física a Vapor (PVD), o CVD geralmente tem uma taxa de crescimento de filme mais lenta. Isso se traduz diretamente em tempos de ciclo mais longos para cada lote de peças. Para a fabricação de alto volume, essa baixa produtividade pode se tornar um gargalo crítico, aumentando o custo por unidade e estendendo os prazos de entrega.

Desafios na Escala da Produção

O CVD é fundamentalmente um processo em lote, limitado pelo tamanho físico da câmara de reação. Essa restrição dificulta a escalabilidade para uma verdadeira produção em massa, pois você só pode revestir o número de peças que cabem na câmara de uma vez. Aumentar a produção geralmente exige a compra de mais máquinas, em vez de simplesmente acelerar uma única linha de produção.

Restrições de Materiais e Processos

Além da economia, a física e a química do próprio processo CVD impõem várias limitações importantes que podem excluí-lo como uma opção para certas aplicações.

Requisitos de Alta Temperatura

A maioria dos processos CVD tradicionais opera em temperaturas muito altas para fornecer a energia de ativação necessária para que as reações químicas ocorram na superfície do substrato. Esse calor pode facilmente danificar ou deformar substratos sensíveis à temperatura, como polímeros, plásticos ou certos componentes eletrônicos, limitando severamente a compatibilidade dos materiais.

Estresse Térmico e Descompasso

Mesmo que um substrato possa suportar o calor, um processo de alta temperatura pode induzir um estresse significativo. Quando a câmara resfria, o filme recém-depositado e o substrato subjacente contraem em taxas diferentes (uma diferença no Coeficiente de Expansão Térmica). Esse descompasso pode causar rachaduras no filme, delaminação ou empenamento do substrato.

Disponibilidade Limitada de Precursores

O processo CVD depende inteiramente da disponibilidade de produtos químicos precursores adequados que possam ser entregues em estado gasoso. Nem todos os materiais podem ser fácil ou economicamente convertidos em um gás precursor estável e eficaz, o que limita a paleta de materiais que podem ser depositados em comparação com outros métodos, como a pulverização catódica.

Compreendendo as Trocas

As desvantagens do CVD não existem no vácuo; elas são as compensações diretas por seus principais benefícios. Compreender esse equilíbrio é fundamental para tomar uma decisão informada.

Qualidade vs. Custo e Velocidade

A razão pela qual os engenheiros toleram o alto custo e a baixa velocidade do CVD é sua capacidade de produzir filmes de pureza excepcionalmente alta, uniformes e densos. Ele oferece controle preciso sobre a espessura e composição do filme que é difícil de alcançar com outros métodos. O processo se destaca no revestimento de formas 3D complexas de forma conformal, algo que muitas técnicas de deposição de linha de visão não conseguem fazer.

Os Custos Ocultos da Segurança

A natureza reativa e muitas vezes perigosa dos gases precursores de CVD e seus subprodutos não pode ser ignorada. Essas substâncias podem ser tóxicas, corrosivas ou até explosivas. O gerenciamento desse risco requer uma infraestrutura de segurança cara, incluindo sistemas de detecção de gás, protocolos de manuseio especializados e sistemas de mitigação (lavadores) para tratar o escapamento. Estas não são despesas opcionais; são requisitos críticos de segurança e ambientais.

O CVD é a Escolha Certa para Sua Aplicação?

A escolha de uma tecnologia de deposição exige a correspondência das capacidades do processo com o objetivo principal do seu projeto.

- Se o seu foco principal é desempenho de ponta: A pureza, uniformidade e propriedades materiais excepcionais alcançáveis com o CVD geralmente justificam seu alto custo e complexidade, especialmente em aplicações de semicondutores, ótica e aeroespacial.

- Se o seu foco principal é a produção em massa sensível ao custo: As baixas taxas de deposição, a natureza do processamento em lote e os altos custos operacionais do CVD o tornam uma escolha inadequada. Outros métodos como o PVD são tipicamente mais adequados para alta produtividade.

- Se o seu foco principal é o revestimento de materiais sensíveis à temperatura: O CVD tradicional de alta temperatura é provavelmente inadequado. Você deve explorar alternativas de baixa temperatura (como PECVD) ou tecnologias de deposição completamente diferentes.

Em última análise, compreender essas limitações é o primeiro passo para selecionar a tecnologia de deposição mais eficaz e econômica para seus objetivos específicos de engenharia.

Tabela Resumo:

| Desvantagem | Detalhes Chave |

|---|---|

| Altos Custos | Equipamentos caros, gases precursores custosos e alto consumo de energia aumentam as despesas operacionais. |

| Riscos de Segurança | O uso de gases tóxicos, corrosivos ou explosivos exige medidas e infraestrutura de segurança rigorosas. |

| Produção Lenta | Baixas taxas de deposição e processamento em lote limitam a produtividade e a escalabilidade para a produção em massa. |

| Altas Temperaturas | Pode danificar substratos sensíveis à temperatura e causar estresse térmico ou delaminação do filme. |

| Limitações de Materiais | Restrito pela disponibilidade de precursores, limitando a gama de materiais que podem ser depositados. |

Lutando com os altos custos e desafios de segurança do CVD? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo sistemas CVD/PECVD, adaptados para superar essas limitações. Com excepcional P&D e fabricação interna, oferecemos personalização profunda para atender às suas necessidades experimentais exclusivas, garantindo eficiência e confiabilidade. Entre em contato conosco hoje para discutir como nossos Fornos Mufla, Tubo, Rotativo, Vácuo e Atmosfera podem otimizar o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados