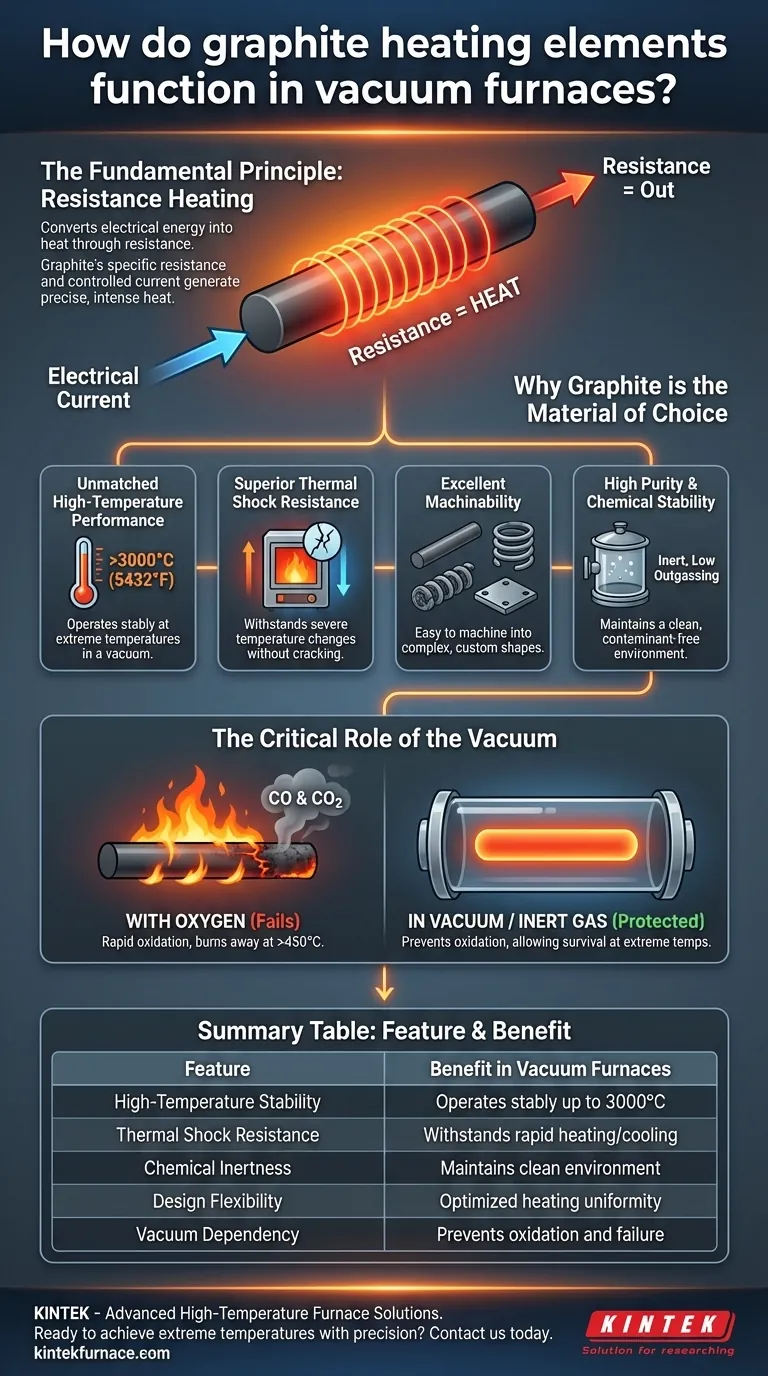

Em sua essência, um elemento de aquecimento de grafite em um forno a vácuo funciona convertendo energia elétrica em calor através do princípio do aquecimento por resistência. Quando uma alta corrente elétrica é passada através do grafite, sua resistência inerente faz com que ele brilhe e irradie imensas quantidades de calor. O ambiente de vácuo não é acidental; é absolutamente crítico, pois protege o grafite da oxidação e desintegração nas temperaturas extremas para as quais ele é projetado.

O uso de grafite é uma escolha de engenharia deliberada para aplicações a vácuo de alta temperatura. Sua combinação única de estabilidade térmica, inércia química e integridade estrutural o torna superior à maioria dos metais, mas apenas quando protegido do oxigênio por um vácuo ou um gás inerte.

O Princípio Fundamental: Aquecimento por Resistência

Um elemento de grafite opera no mesmo princípio básico que os fios incandescentes em uma torradeira, mas projetado para condições muito mais exigentes.

Como a Corrente Gera Calor

Quando a eletricidade flui através de qualquer material, ela encontra resistência. Essa oposição ao fluxo elétrico gera calor. Ao projetar elementos com uma resistência específica e passar uma corrente controlada através deles, podemos produzir calor preciso e intenso.

O Papel das Propriedades do Material

O grafite tem uma resistência elétrica baixa o suficiente para conduzir grandes correntes de forma eficiente, mas alta o suficiente para gerar calor significativo. Essa propriedade, combinada com suas outras características exclusivas, o torna um material ideal para esse fim.

Por Que o Grafite é o Material de Escolha

O grafite não é usado por acaso. Ele é selecionado porque suas propriedades resolvem múltiplos desafios associados ao processamento a vácuo de alta temperatura.

Desempenho Inigualável em Altas Temperaturas

O grafite pode operar de forma estável em temperaturas de até 3000°C (5432°F) no vácuo. A maioria dos metais teria derretido ou vaporizado muito antes de atingir essas temperaturas, tornando o grafite uma das poucas opções viáveis para aplicações de calor extremo.

Resistência Superior ao Choque Térmico

Os fornos geralmente precisam aquecer e resfriar rapidamente. O grafite possui um coeficiente de expansão térmica excepcionalmente baixo e alta condutividade térmica, permitindo-lhe suportar mudanças severas de temperatura sem rachar ou quebrar.

Excelente Usinabilidade e Flexibilidade de Design

Apesar de sua resistência em altas temperaturas, o grafite é relativamente macio e fácil de usinar à temperatura ambiente. Isso permite a criação de formas complexas e eficientes de elementos de aquecimento, como hastes, tubos ou grandes placas radiantes, adaptadas a designs específicos de fornos.

Alta Pureza e Estabilidade Química

No vácuo, o grafite é quimicamente inerte e tem uma pressão de vapor muito baixa. Isso significa que ele não reage facilmente com os materiais que estão sendo processados nem libera impurezas (gases) que possam contaminar o ambiente de vácuo limpo.

Entendendo as Compensações: O Papel Crítico do Vácuo

A principal limitação do grafite é também seu requisito operacional definidor. Sem a atmosfera correta, um elemento de aquecimento de grafite falhará catastroficamente.

A Ameaça Existencial da Oxidação

Na presença de oxigênio, o grafite quente oxidará rapidamente – em termos simples, ele queimará em gás CO e CO2. Esse processo começa em temperaturas tão baixas quanto 450°C e acelera drasticamente à medida que o calor aumenta.

A Necessidade de um Vácuo ou Gás Inerte

Um forno a vácuo remove o oxigênio, eliminando a ameaça de oxidação. Alternativamente, o forno pode ser preenchido com um gás inerte como Argônio ou Nitrogênio. Essa atmosfera protetora é o que permite que o grafite sobreviva e funcione em temperaturas extremas.

Comparação com Outros Materiais

Embora materiais como molibdênio e carbeto de silício também sejam usados como elementos de aquecimento, o grafite geralmente oferece uma temperatura operacional máxima mais alta e resistência superior ao choque térmico, tornando-o a escolha preferida para as aplicações mais exigentes.

Fazendo a Escolha Certa para Sua Aplicação

Compreender esses princípios permite que você alinhe sua tecnologia de forno com seus objetivos de processamento.

- Se seu foco principal é atingir temperaturas extremas (acima de 2000°C): O grafite é o padrão da indústria, oferecendo estabilidade incomparável onde a maioria dos outros materiais falha.

- Se seu foco principal é a pureza e repetibilidade do processo: A inércia química e a baixa emissão de gases do grafite garantem um ambiente limpo e resultados consistentes de um ciclo para o outro.

- Se seu foco principal é o ciclo térmico rápido: A excepcional resistência ao choque térmico do grafite proporciona uma longa vida útil e confiabilidade em processos que exigem aquecimento e resfriamento rápidos.

Ao alavancar as propriedades exclusivas do grafite dentro de uma atmosfera controlada, os engenheiros podem alcançar um processamento de alta temperatura consistente e poderoso.

Tabela de Resumo:

| Recurso | Benefício em Fornos a Vácuo |

|---|---|

| Estabilidade em Alta Temperatura | Opera de forma estável até 3000°C (5432°F) |

| Resistência ao Choque Térmico | Suporta ciclos rápidos de aquecimento e resfriamento sem rachar |

| Inércia Química | Mantém um ambiente de processo limpo e livre de contaminantes |

| Flexibilidade de Design | Pode ser usinado em formas complexas para uniformidade de aquecimento ideal |

| Dependência do Vácuo | Requer um vácuo ou gás inerte para prevenir oxidação e falha |

Pronto para atingir temperaturas extremas com precisão e confiabilidade?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos a Vácuo e com Atmosfera e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades exclusivas de experimentação e produção.

Entre em contato conosco hoje para discutir como nossa tecnologia de elemento de aquecimento de grafite pode aprimorar seu processamento de alta temperatura. Deixe que nossos especialistas ajudem você a construir uma solução adaptada ao seu sucesso.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Qual é o significado do vácuo em relação aos componentes de grafite em fornos? Prevenir a Oxidação para Temperaturas Extremas

- Por que as fixações e suportes de grafite são importantes em fornos a vácuo? Desbloqueie Precisão & Durabilidade

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior

- Como o grafite contribui para a eficiência energética em fornos a vácuo? Obtenha Aquecimento Mais Rápido e Uniforme

- Qual é a função principal de um forno de grafite a vácuo? Atingir Pureza de Material em Temperaturas Extremas