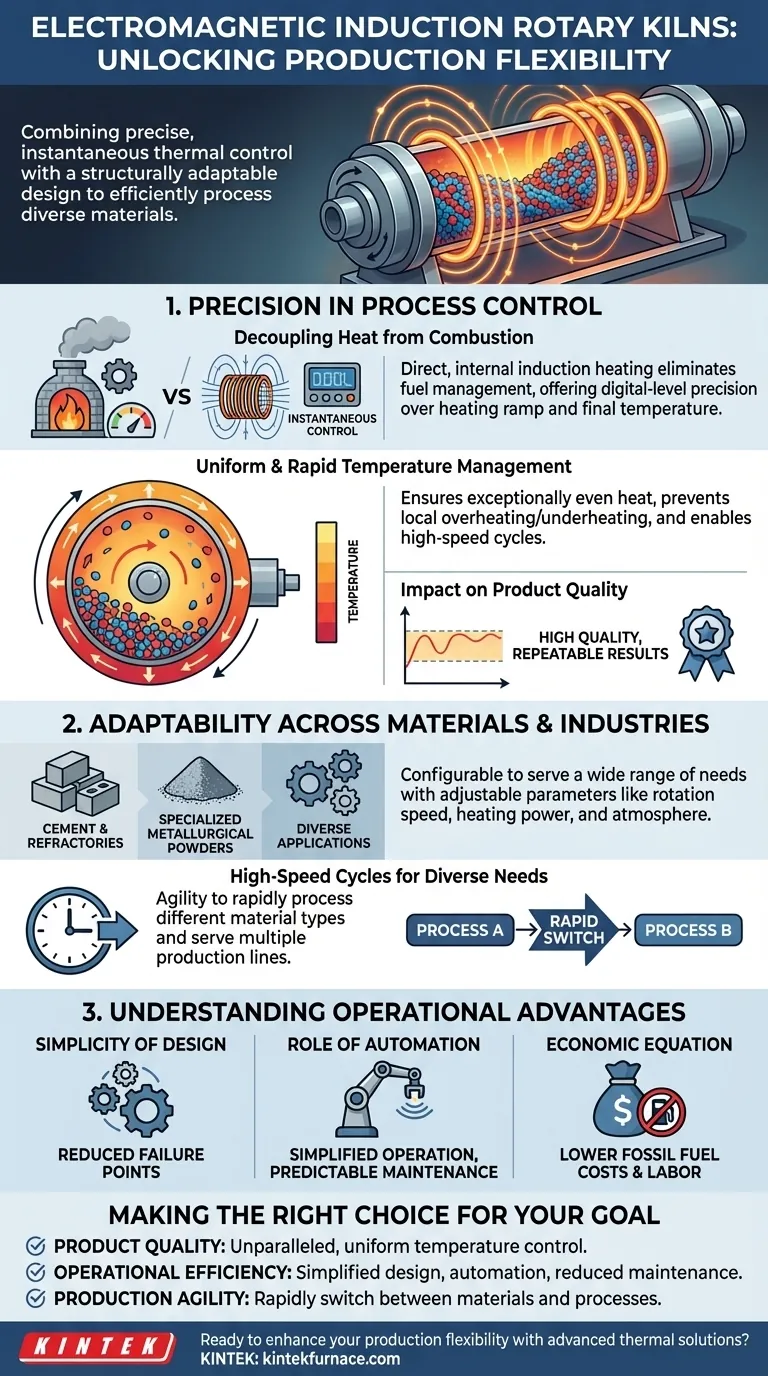

Em sua essência, um forno rotativo de indução eletromagnética aumenta a flexibilidade da produção combinando controle térmico preciso e instantâneo com um design estruturalmente adaptável. Isso permite processar de forma eficiente uma ampla variedade de materiais e atender a diversos requisitos de produção sem as restrições operacionais dos sistemas tradicionais a combustível.

A vantagem fundamental não é apenas uma nova forma de gerar calor, mas um novo nível de controle sobre todo o processo térmico. Ao desacoplar a geração de calor da combustão, a indução eletromagnética oferece aos operadores precisão de nível digital, que é a base de sua flexibilidade superior e qualidade do produto.

A Base: Precisão no Controle do Processo

A principal fonte da flexibilidade de um forno de indução é seu método de aquecimento exclusivo. Ao contrário dos fornos tradicionais que dependem do calor lento e indireto da queima de combustível, o aquecimento por indução é direto, interno e ajustável instantaneamente.

Desacoplamento do Calor da Combustão

Fornos tradicionais queimam gás ou óleo, um processo químico difícil de ajustar. A indução eletromagnética usa um campo magnético para gerar calor diretamente dentro do material ou de um susceptor, funcionando mais como uma ferramenta digital precisa do que um forno bruto.

Isso elimina a necessidade de gerenciamento de combustível e permite uma modulação exata de potência, dando aos operadores controle incomparável sobre a rampa de aquecimento e a temperatura final.

Gerenciamento Uniforme e Rápido da Temperatura

O mecanismo rotativo do forno garante que o material tombe e exponha todas as superfícies à fonte de calor. Quando combinado com a precisão da indução, isso garante uma distribuição de temperatura excepcionalmente uniforme.

Isso evita superaquecimento ou subaquecimento local, problemas comuns em fornos convencionais que levam à qualidade inconsistente do produto. O sistema também pode atingir ciclos de aquecimento e resfriamento de alta velocidade, reduzindo drasticamente o tempo de processamento.

O Impacto na Qualidade do Produto

Este nível de controle se traduz diretamente em resultados repetíveis e de alta qualidade. Para processos com janelas de temperatura muito estreitas, o aquecimento por indução garante que o material permaneça dentro das especificações de lote para lote, o que é crítico para materiais avançados e aplicações metalúrgicas.

Adaptabilidade entre Materiais e Indústrias

O controle inerente e a simplicidade do design tornam esses fornos notavelmente versáteis. Eles não são construídos para um único propósito, mas podem ser configurados para atender a uma ampla gama de necessidades industriais.

Ajustes Estruturais e de Processo

A tecnologia central pode ser integrada em estruturas de forno de vários tamanhos e configurações. Isso permite que sejam adaptados para diferentes materiais, desde cimento e refratários até pós metalúrgicos especializados.

Parâmetros do processo, como velocidade de rotação, potência de aquecimento e atmosfera, podem ser ajustados rapidamente para corresponder aos requisitos específicos do material que está sendo processado.

Ciclos de Alta Velocidade para Necessidades Diversas

A capacidade de realizar ciclos de alta velocidade, frequentemente emparelhada com têmpera a gás de alta pressão, permite o processamento rápido de diferentes tipos de materiais. Essa agilidade significa que um único forno pode potencialmente atender a múltiplas linhas de produção, maximizando sua utilização e retorno sobre o investimento.

Compreendendo as Vantagens Operacionais

Flexibilidade não é apenas sobre o que você pode produzir; é também sobre a facilidade e economia com que você pode fazê-lo. Os fornos de indução representam uma mudança significativa na realidade operacional.

Simplicidade de Design

Ao eliminar todo o sistema de combustível — queimadores, tubulações, tanques de armazenamento e sistemas de exaustão — o design do forno se torna muito mais simples. Isso, inerentemente, reduz o número de pontos potenciais de falha, levando a maior tempo de atividade e menores taxas de mau funcionamento.

O Papel da Automação

Esses fornos são construídos para a automação moderna. Sensores avançados monitoram continuamente os parâmetros chave, permitindo que o sistema de controle faça ajustes automáticos. Isso simplifica a operação, reduz a necessidade de supervisão manual constante e torna as tarefas de manutenção mais previsíveis e gerenciáveis.

A Equação Econômica

Embora o investimento inicial possa diferir dos sistemas tradicionais, a economia operacional é frequentemente mais favorável. As principais economias vêm da eliminação dos custos de combustíveis fósseis e da redução da mão de obra necessária para operação e manutenção.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se esta tecnologia atende às suas necessidades, avalie-a em relação ao seu principal impulsionador de produção.

- Se seu foco principal é a qualidade e consistência do produto: O controle de temperatura inigualável e uniforme de um forno de indução é sua maior vantagem.

- Se seu foco principal é a eficiência operacional: O design simplificado, a manutenção reduzida e as capacidades de automação trarão o impacto mais significativo.

- Se seu foco principal é a agilidade de produção: A capacidade de alternar rapidamente entre diferentes materiais e parâmetros de processo torna esta uma escolha ideal para ambientes multiprodutos.

Em última análise, a adoção de um forno rotativo de indução eletromagnética é um movimento estratégico em direção a um processo de fabricação mais preciso, responsivo e eficiente.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Controle de Precisão | Aquecimento direto e instantâneo com precisão de nível digital para distribuição uniforme de temperatura. |

| Adaptabilidade de Materiais | Processa diversos materiais (ex: cimento, refratários, pós) com parâmetros ajustáveis. |

| Eficiência Operacional | Design simplificado reduz pontos de falha, diminui a manutenção e elimina custos de combustível. |

| Agilidade de Produção | Permite a alternância rápida entre processos e ciclos de alta velocidade para uso multiproduto. |

Pronto para aumentar a flexibilidade da sua produção com soluções térmicas avançadas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura, incluindo Fornos Rotativos, Fornos Mufla, de Tubo, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossos fornos de indução podem impulsionar sua eficiência e qualidade de produto!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme