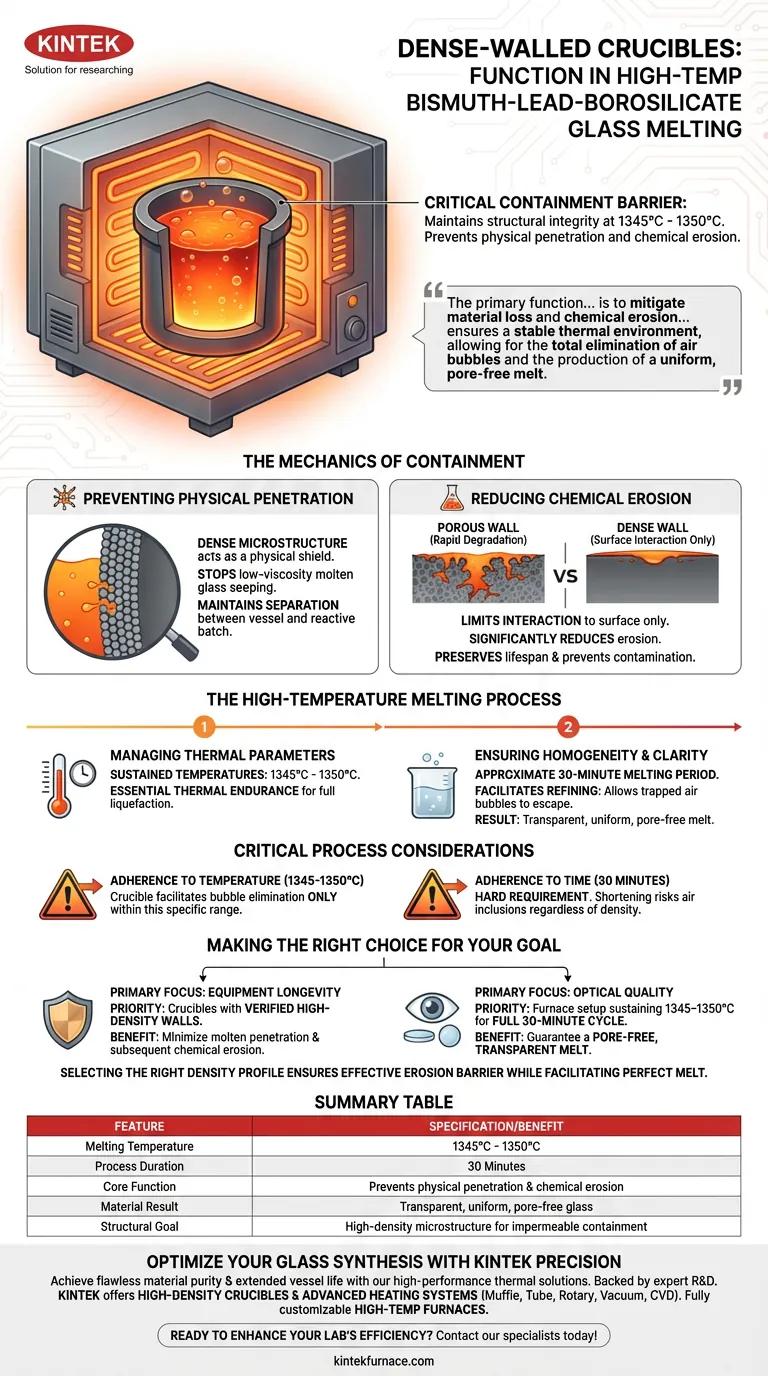

Os cadinhos de parede densa atuam como a barreira de contenção crítica durante a síntese em alta temperatura de vidro de borossilicato de bismuto e chumbo. Esses vasos mantêm sua integridade estrutural dentro de fornos automáticos em temperaturas entre 1345°C e 1350°C, funcionando especificamente para impedir que o vidro fundido penetre fisicamente nas paredes do vaso. Ao bloquear essa penetração, o cadinho minimiza a erosão química e permite que a mistura se liquefaça completamente ao longo de um período de 30 minutos.

A principal função de um cadinho de parede densa é mitigar a perda de material e a erosão química, criando uma interface impermeável contra o vidro fundido. Essa contenção garante um ambiente térmico estável, permitindo a eliminação total de bolhas de ar e a produção de uma fusão uniforme e sem poros.

A Mecânica da Contenção

Prevenindo a Penetração Física

A característica definidora desses cadinhos é sua composição microestrutural densa.

Essa alta densidade atua como um escudo físico, impedindo que o vidro fundido de baixa viscosidade se infiltre nos poros do cadinho.

Ao prevenir essa infiltração, o cadinho mantém uma separação distinta entre o material do vaso e o lote de vidro reativo.

Reduzindo a Erosão Química

Quando o vidro fundido penetra na parede de um cadinho, ele aumenta a área de superfície disponível para ataque químico, levando à degradação rápida.

As paredes densas desses cadinhos limitam efetivamente essa interação apenas à superfície.

Isso reduz significativamente a erosão química, preservando a vida útil do cadinho e prevenindo a contaminação do lote de vidro com material do cadinho.

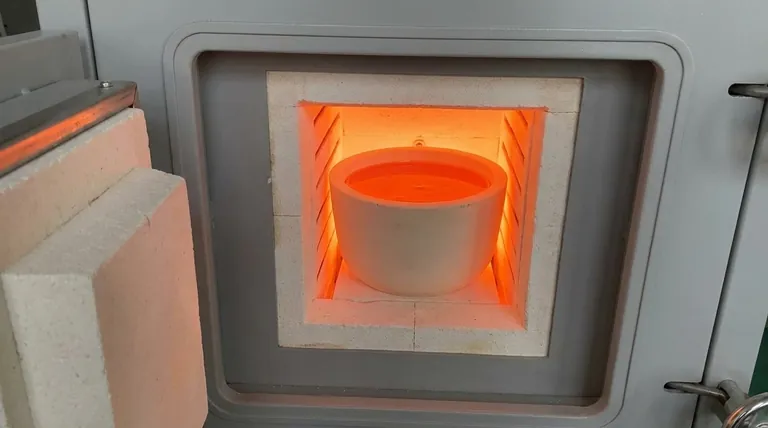

O Processo de Fusão em Alta Temperatura

Gerenciando Parâmetros Térmicos

O cadinho deve suportar uma janela de temperatura precisa e agressiva.

O processo exige que o vaso mantenha as matérias-primas em temperaturas sustentadas que variam de 1345°C a 1350°C.

Essa resistência térmica é necessária para transicionar o lote bruto para um estado totalmente líquido.

Garantindo Homogeneidade e Clareza

A função do cadinho vai além da simples contenção; ele facilita o refino do vidro.

Durante um período de fusão de aproximadamente 30 minutos, o ambiente estável fornecido pelo cadinho permite que as bolhas de ar presas escapem.

O resultado é uma fusão de vidro transparente, uniforme e sem poros, essencial para aplicações de alta qualidade de borossilicato de bismuto e chumbo.

Considerações Críticas do Processo

Adesão ao Tempo e Temperatura

Embora as paredes densas forneçam proteção, a qualidade do vidro final depende estritamente dos parâmetros do processo.

O cadinho só pode facilitar a eliminação de bolhas se a faixa de temperatura específica (1345–1350°C) for mantida.

Além disso, a duração de 30 minutos é um requisito rígido; encurtar essa janela arrisca deixar inclusões de ar na fusão, independentemente da densidade do cadinho.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar seu processo de fusão de vidro, considere seu objetivo principal ao avaliar o desempenho do cadinho:

- Se o seu foco principal é a Longevidade do Equipamento: Priorize cadinhos com paredes de alta densidade verificada para minimizar a penetração de fusão e a erosão química subsequente.

- Se o seu foco principal é a Qualidade Óptica: Certifique-se de que a configuração do seu forno possa sustentar o vaso a 1345–1350°C durante todo o ciclo de 30 minutos para garantir uma fusão sem poros e transparente.

Selecionar o perfil de densidade correto garante que seu cadinho sirva como uma barreira eficaz contra a erosão, ao mesmo tempo que facilita a fusão perfeita.

Tabela Resumo:

| Característica | Especificação/Benefício |

|---|---|

| Temperatura de Fusão | 1345°C - 1350°C |

| Duração do Processo | 30 Minutos |

| Função Principal | Previne penetração física e erosão química |

| Resultado do Material | Vidro transparente, uniforme e sem poros |

| Objetivo Estrutural | Microestrutura de alta densidade para contenção impermeável |

Otimize Sua Síntese de Vidro com Precisão KINTEK

Alcance pureza de material impecável e vida útil estendida do vaso com nossas soluções térmicas de alto desempenho. Apoiado por P&D e fabricação especializados, a KINTEK oferece cadinhos de alta densidade e sistemas de aquecimento avançados, incluindo sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD. Se você precisa de equipamentos de laboratório padrão ou de um forno de alta temperatura totalmente personalizável adaptado às suas aplicações exclusivas de vidro de borossilicato de bismuto e chumbo, fornecemos a vantagem técnica que você precisa.

Pronto para aprimorar a eficiência do seu laboratório? Entre em contato com nossos especialistas hoje mesmo para discutir os requisitos do seu projeto personalizado!

Guia Visual

Referências

- M. Gopi Krishna, N V Prasad. Characterization of a Novel System of Bismuth Lead Borosilicate Glass Containing Copper. DOI: 10.17485/ijst/v17i9.81

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla 1200℃ para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que uma bomba de vácuo de palhetas rotativas deve ser integrada à plataforma de cura para laminados fenólicos? Chave para Peças Sem Vazios

- Qual é o propósito de usar um sistema de argônio de alta pureza para a fusão de AlCoCrFeNi? Preservar a estequiometria da liga

- Qual é o limite geral de temperatura ambiente para bombas de vácuo de circulação de água? Garanta o Desempenho Máximo e Evite Danos

- Quais são as vantagens de usar vidro borossilicato para a câmara de controle da atmosfera superior? Proteja suas vedações a vácuo

- Quais papéis um molde de grafite de alta pureza desempenha durante a Sinterização por Plasma de Faísca (SPS) de compósitos TiC-SiC?

- Quais são os tipos comuns e as faixas de tamanho da tubagem de cerâmica de alumina? Encontre o Ajuste Perfeito para o Seu Laboratório

- Como uma bomba de vácuo de palhetas rotativas sem óleo contribui para o processamento de pó de alumínio? Garanta pureza e estabilidade

- Como os controladores de fluxo de massa digitais (MFCs) mantêm uma atmosfera de fundição constante? Garanta o Controle Preciso de Gases