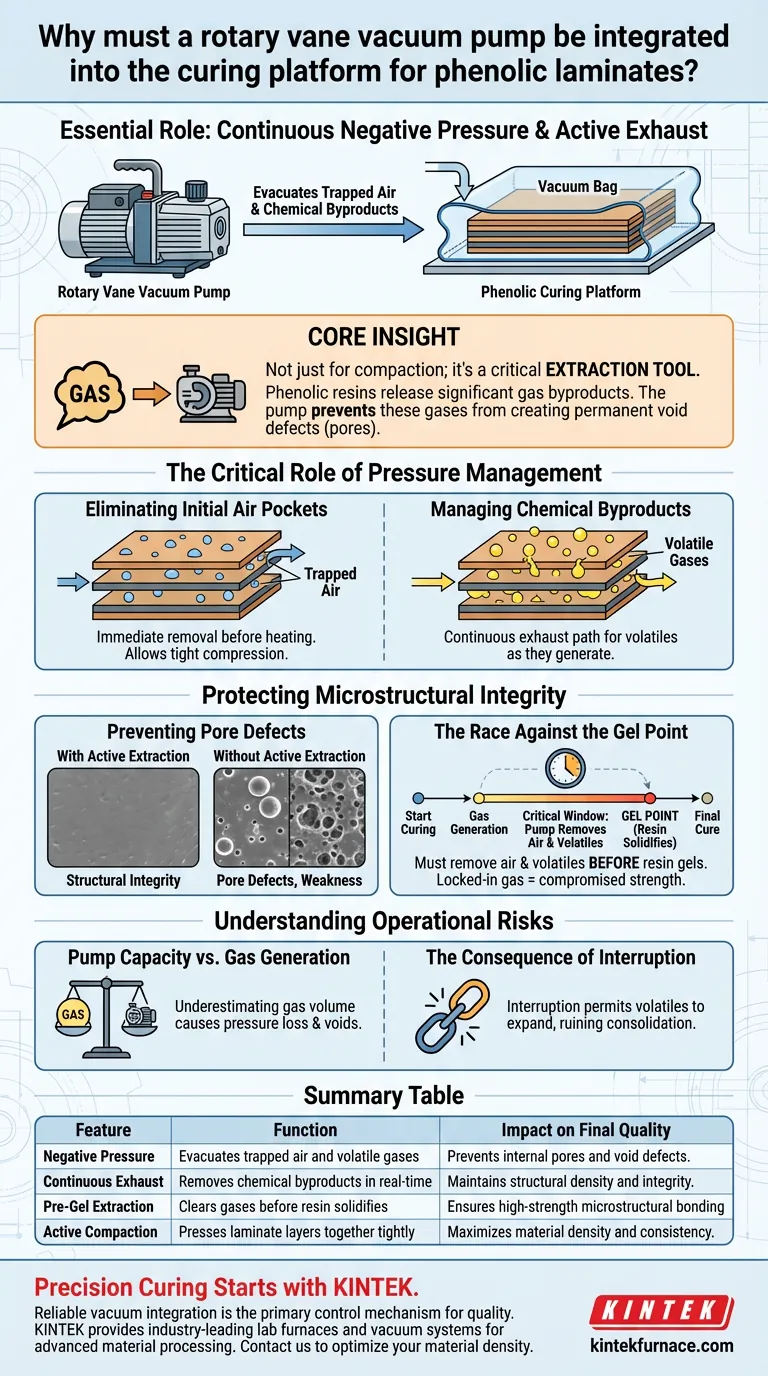

Uma bomba de vácuo de palhetas rotativas é essencial para a cura de fenólicos porque mantém pressão negativa contínua para evacuar tanto o ar aprisionado quanto os subprodutos químicos gerados durante a reação. Este sistema de exaustão ativa impede que gases voláteis fiquem presos nas camadas do laminado, garantindo que o material atinja a densidade e integridade estrutural necessárias.

Insight Principal: Resinas fenólicas liberam subprodutos gasosos significativos durante o processo de cura. A bomba de vácuo não serve apenas para compactação; é uma ferramenta de extração crítica que impede que esses gases criem defeitos de vazios permanentes (poros) no material antes que a resina endureça.

O Papel Crítico do Gerenciamento de Pressão

Eliminação de Bolhas de Ar Iniciais

Antes mesmo que o processo de cura aqueça, o ar fica naturalmente preso entre as camadas do laminado.

A bomba de palhetas rotativas facilita a remoção imediata desse ar. Esta evacuação inicial é crucial para permitir que as camadas se comprimam firmemente umas contra as outras.

Gerenciamento de Subprodutos Químicos

Ao contrário de alguns outros sistemas de resina, as resinas fenólicas geram gases voláteis (subprodutos) à medida que curam.

Se esses gases não forem removidos, eles acumulam pressão dentro do saco de vácuo. A bomba fornece um caminho de exaustão contínuo, retirando esses voláteis do sistema tão rapidamente quanto são gerados.

Protegendo a Integridade Microestrutural

Prevenção de Defeitos de Poros

O acúmulo de gases representa uma ameaça direta à microestrutura do material.

Sem extração ativa por vácuo, esses gases formam bolhas que resultam em defeitos de poros. A bomba garante que esses voláteis sejam evacuados em vez de se tornarem vazios permanentes no compósito.

A Corrida Contra o Ponto de Gelificação

O tempo é o fator mais crítico neste processo.

A bomba deve remover ar e voláteis antes que a resina atinja seu ponto de gelificação. Uma vez que a resina gela (solidifica), qualquer gás restante é travado na matriz, comprometendo permanentemente a resistência da peça.

Compreendendo os Riscos Operacionais

Capacidade da Bomba vs. Geração de Gás

Uma armadilha comum é subestimar o volume de gás que as resinas fenólicas produzem.

Se a bomba não conseguir manter a pressão negativa contra a taxa de desgaseificação, o nível de vácuo cairá. Essa perda de pressão imediatamente permite que os vazios se nucleiem e cresçam.

A Consequência da Interrupção

A consistência é inegociável durante o ciclo de cura.

Qualquer interrupção na operação da bomba antes do ponto de gelificação permite que o saco de vácuo relaxe. Esse relaxamento permite que os voláteis se expandam instantaneamente, arruinando a consolidação das camadas do laminado.

Otimizando Sua Estratégia de Cura

Para garantir laminados fenólicos de alta qualidade, alinhe sua estratégia de vácuo com seus objetivos de qualidade específicos:

- Se o seu foco principal é Resistência Estrutural: Garanta que a bomba seja dimensionada para manter níveis de vácuo elevados continuamente até bem depois do ponto de gelificação para maximizar a densidade.

- Se o seu foco principal é Eliminação de Defeitos: Priorize a verificação de vazamentos do saco de vácuo, garantindo que o caminho para a extração de gás esteja completamente desobstruído.

A integração confiável de vácuo é o principal mecanismo de controle para determinar a qualidade final de compósitos fenólicos.

Tabela Resumo:

| Recurso | Função na Cura de Fenólicos | Impacto na Qualidade Final |

|---|---|---|

| Pressão Negativa | Evacua ar aprisionado e gases voláteis | Previne poros internos e defeitos de vazios |

| Exaustão Contínua | Remove subprodutos químicos em tempo real | Mantém a densidade e integridade estrutural |

| Extração Pré-Gelificação | Remove gases antes da solidificação da resina | Garante ligação microestrutural de alta resistência |

| Compactação Ativa | Pressiona firmemente as camadas do laminado | Maximiza a densidade e consistência do material |

A Cura de Precisão Começa com a KINTEK

Não deixe que gases voláteis comprometam a integridade de seus compósitos fenólicos. A KINTEK fornece fornos de laboratório de alta temperatura e sistemas de vácuo líderes do setor — incluindo sistemas Muffle, Tube, Rotary e CVD — projetados para atender às rigorosas demandas do processamento de materiais avançados. Nossas equipes especializadas de P&D e fabricação oferecem soluções personalizáveis para garantir que sua plataforma de cura mantenha os níveis de vácuo precisos necessários para resultados sem defeitos.

Pronto para otimizar a densidade do seu material? Entre em contato conosco hoje mesmo para discutir suas necessidades de forno personalizado!

Guia Visual

Referências

- Xiaodong He, Hualian Li. A Study on the Compaction Behavior and Parameter Sensitivity of Curing Phenolic Thermal Protection Material Strips. DOI: 10.3390/polym17081045

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Tubo com flange KF ISO CF de aço inoxidável para vácuo ultra-alto Tubo em T reto com encaixe cruzado

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que plugues cerâmicos isolantes são usados dentro do tubo do forno de alumina? Garantir Aquecimento Estável e Prevenir Rachaduras no Tubo

- Por que os tubos de quartzo são adequados para aplicações de pesquisa de materiais? Garanta Pureza e Precisão em Experimentos de Alta Temperatura

- Quais funções os moldes de grafite desempenham durante a prensagem a quente a vácuo de A356/SiCp? Otimize a Densidade do Seu Material

- Como um forno de secagem de laboratório contribui para a manutenção da atividade do material? Preserve o Desempenho do Catalisador Facilmente

- Por que é necessária uma caixa de grafite de alta pureza para a sulfurização de CZTS? Proteger a integridade e a cristalinidade do filme fino

- Por que o PTFE modificado é usado como revestimento em reatores de alta pressão para MoS2/C? Aprimorando a Pureza e o Rendimento.

- Quais condições ambientais os sistemas de vácuo e os tubos de quartzo proporcionam? Otimizar a Síntese de Nanofitas de ZnS

- Quais são as etapas de preparação para uma bomba de vácuo com circulação de água? Garanta o Desempenho Ótimo e a Longevidade