Em essência, os fornos a vácuo personalizados abordam desafios específicos da indústria, adaptando precisamente seus sistemas centrais — como os elementos de aquecimento, mecanismos de têmpera e controles de pureza do vácuo — para atender aos requisitos de processo inegociáveis de uma aplicação específica. Isso permite que indústrias como a aeroespacial, médica e de energia alcancem propriedades de material, níveis de pureza e consistência de componentes que são impossíveis com equipamentos de uso geral.

A decisão de usar um forno a vácuo personalizado é impulsionada pela necessidade, não pela preferência. Quando um processo de fabricação exige controle absoluto sobre variáveis como uniformidade de temperatura, taxas de resfriamento ou contaminação, o design generalizado de um forno padrão se torna uma desvantagem, e a personalização é a única maneira de garantir o resultado desejado.

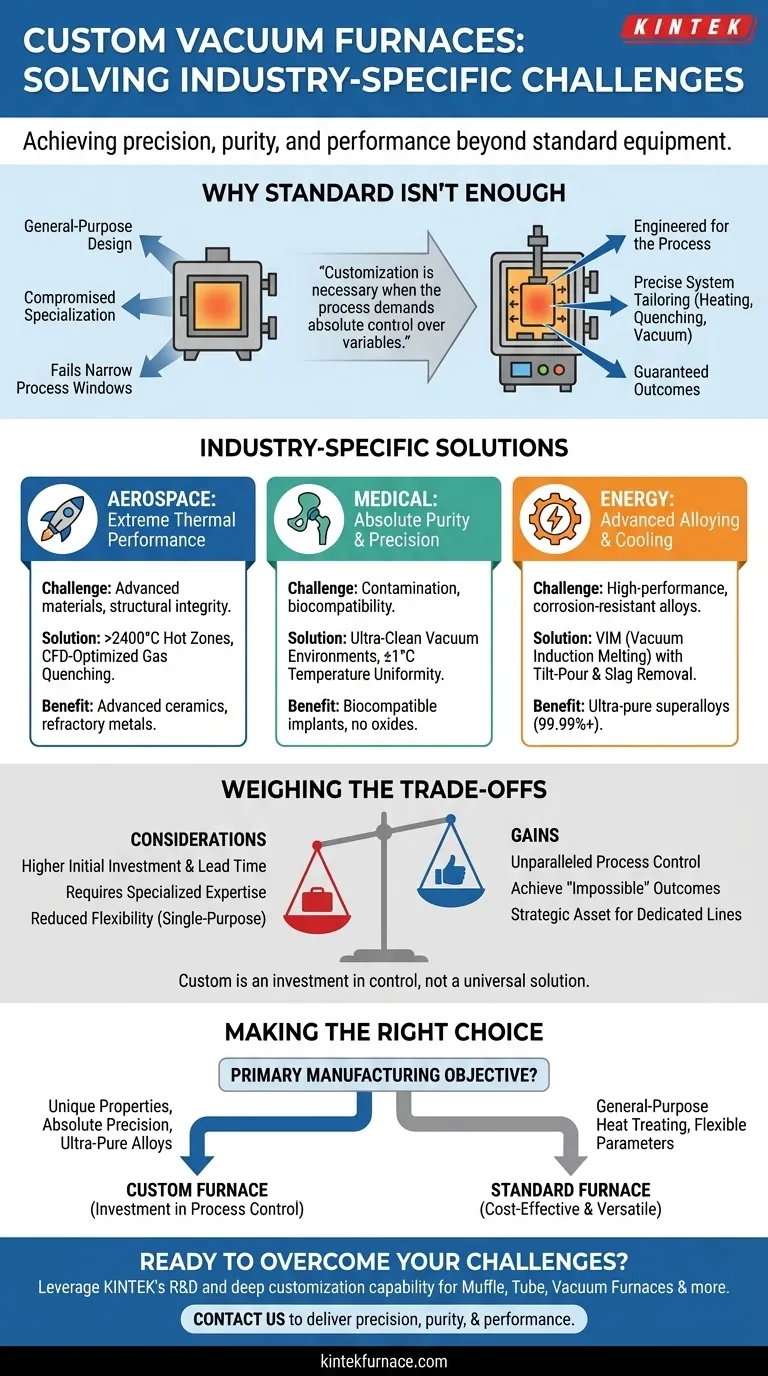

Por que um Forno Padrão Nem Sempre é Suficiente

Os fornos a vácuo padrão são projetados para serem versáteis, atendendo a uma ampla gama de aplicações de tratamento térmico. Essa versatilidade, no entanto, vem do comprometimento com a especialização.

Quando um material ou janela de processo específico é extremamente restrito, esses designs de uso geral podem falhar em atender às especificações exigidas para qualidade, repetibilidade e desempenho. A personalização preenche essa lacuna, projetando o forno em torno do próprio processo.

A Demanda por Desempenho Térmico Extremo

Para muitos materiais avançados, a temperatura exata e sua uniformidade são críticas. Um desvio de apenas alguns graus pode arruinar a integridade estrutural de um componente.

Fornos personalizados para a indústria aeroespacial, por exemplo, são frequentemente construídos com zonas quentes capazes de exceder 2400°C. Isso é necessário para processar cerâmicas avançadas e metais refratários usados em pás de turbinas e escudos térmicos.

A Exigência de Pureza Absoluta

A contaminação pode ser catastrófica, especialmente em aplicações médicas e de energia. O "vácuo" em um forno a vácuo não é um vácuo perfeito, e a desgaseificação dos componentes do forno pode introduzir impurezas.

Para dispositivos médicos como implantes, fornos personalizados fornecem ambientes de vácuo ultra-limpos e uniformidade de temperatura validada de ±1°C. Isso garante a biocompatibilidade e previne a formação de óxidos de superfície indesejáveis ou fases de material.

O Desafio da Liga e Resfriamento Avançados

A criação de ligas de alto desempenho ou a obtenção de microestruturas específicas geralmente requer mais do que apenas calor. As fases de fusão, vazamento e resfriamento são igualmente importantes.

Para o setor de energia, fornos de fusão por indução a vácuo (VIM) personalizados são usados para criar superligas resistentes à corrosão. Estes frequentemente apresentam mecanismos de inclinação e vazamento e sistemas de remoção de escória integrados para atingir purezas de 99,99% ou superiores.

Da mesma forma, as aplicações aeroespaciais exigem resfriamento rápido e uniforme para fixar propriedades de material específicas. Isso é conseguido com sistemas de têmpera a gás otimizados por CFD que são projetados especificamente para a geometria e o material do componente, algo que um sistema padrão não pode fazer.

Compreendendo as Vantagens e Desvantagens da Personalização

Embora um forno personalizado forneça controle de processo incomparável, essa especialização vem com considerações significativas que devem ser cuidadosamente avaliadas. Não é uma solução universalmente superior.

Maior Investimento Inicial e Prazo de Entrega

Um forno projetado do zero para uma tarefa específica terá inerentemente um custo inicial mais alto e um prazo de design e fabricação mais longo em comparação com um modelo pronto.

Esse investimento deve ser justificado pelo valor do produto final ou pela incapacidade de equipamentos padrão de atender aos limites críticos de qualidade.

A Necessidade de Conhecimento Especializado

Operar um equipamento altamente especializado requer mais do que conhecimento geral. Um forno personalizado é um sistema complexo e integrado.

Os operadores devem ter treinamento profissional em tecnologia de vácuo, processos avançados de tratamento térmico e nos sistemas de controle elétrico específicos do forno. Erros na operação podem comprometer tanto o equipamento quanto os produtos de alto valor que estão sendo processados.

Flexibilidade de Processo Reduzida

Uma desvantagem fundamental da otimização extrema é a perda de flexibilidade. Um forno projetado para tratar termicamente perfeitamente uma pá de turbina específica pode ser ineficiente ou completamente inadequado para processar um componente ou material diferente.

Isso torna um forno personalizado um ativo estratégico para uma linha de produção dedicada, mas uma potencial desvantagem em um ambiente de P&D ou oficina com alta mistura e baixo volume.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão entre um forno padrão e um personalizado deve ser guiada pelo seu objetivo principal de fabricação e pela margem de erro aceitável em seu processo.

- Se o seu foco principal é alcançar propriedades de material únicas para a aeroespacial: A personalização é essencial para integrar temperaturas extremas com sistemas avançados de têmpera otimizados por CFD.

- Se o seu foco principal é precisão e repetibilidade absolutas do processo para dispositivos médicos: Um forno personalizado é necessário para garantir uniformidade de temperatura incomparável e um ambiente livre de contaminação.

- Se o seu foco principal é produzir ligas ultra-puras e especializadas para o setor de energia: Um forno de fusão por indução a vácuo personalizado com vazamento e purificação integrados é o único caminho viável.

- Se o seu foco principal é tratamento térmico de uso geral com parâmetros flexíveis: Um forno padrão provavelmente fornecerá uma solução mais econômica e versátil para suas necessidades.

Em última análise, escolher um forno personalizado é um investimento em controle de processo, permitindo resultados que equipamentos padrão simplesmente não podem garantir.

Tabela Resumo:

| Indústria | Principal Personalização | Benefício |

|---|---|---|

| Aeroespacial | Zonas quentes de alta temperatura (>2400°C), têmpera a gás otimizada por CFD | Alcança desempenho térmico extremo para materiais avançados |

| Médica | Vácuo ultra-limpo, uniformidade de temperatura de ±1°C | Garante biocompatibilidade e previne contaminação |

| Energia | Fusão por indução a vácuo com vazamento por inclinação e remoção de escória | Produz ligas ultra-puras (99,99%+) para resistência à corrosão |

Pronto para superar os desafios de tratamento térmico da sua indústria? Aproveitando a excecional P&D e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada pela nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossos fornos a vácuo personalizados podem oferecer a precisão, pureza e desempenho que suas aplicações exigem!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de mufla de laboratório com elevação inferior

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual é o processo de tratamento térmico a vácuo? Alcance Propriedades Metalúrgicas Superiores

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Para que serve um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura