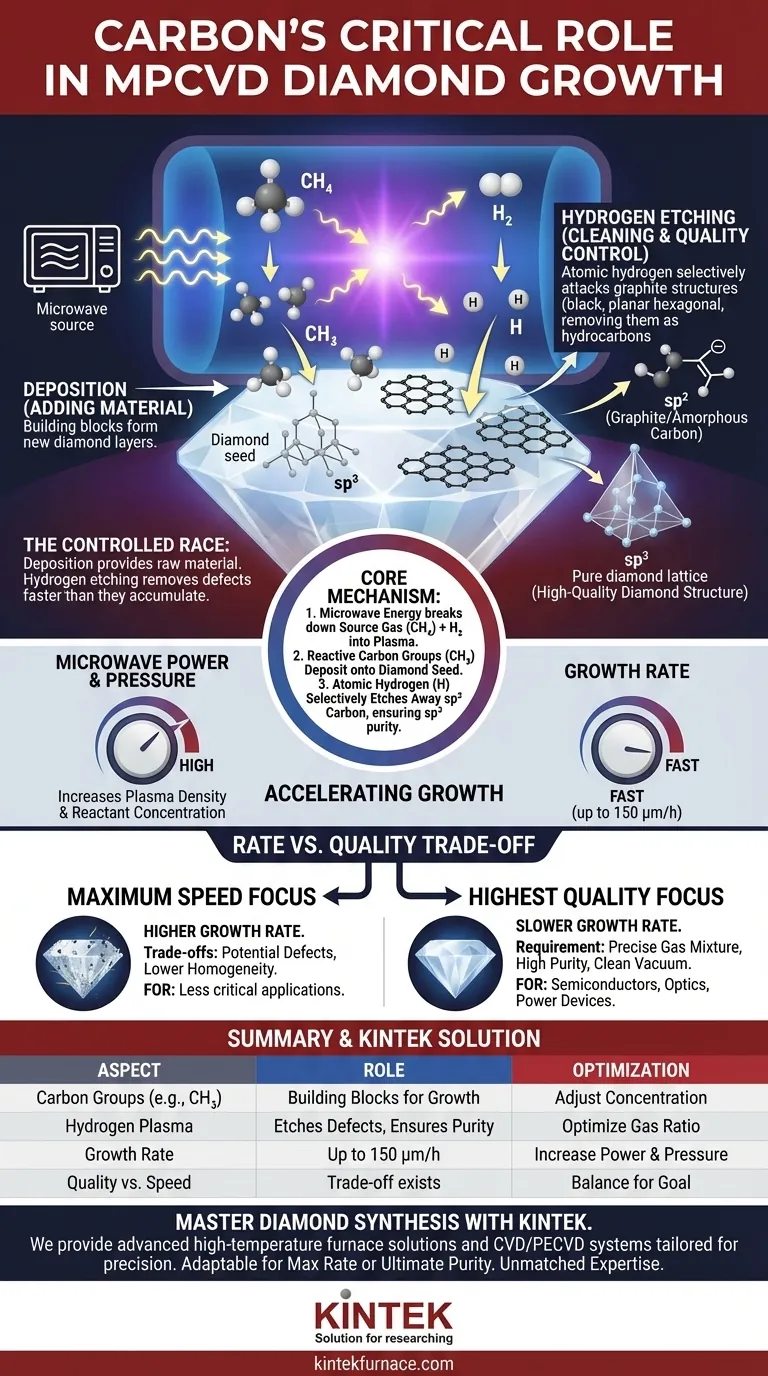

No processo MPCVD, grupos contendo carbono, como o metil (CH₃), são os blocos de construção fundamentais que se depositam no cristal semente de diamante. A energia de micro-ondas decompõe um gás fonte (como o metano) nesses grupos de carbono reativos, que então formam novas camadas. Simultaneamente, o plasma de hidrogênio remove seletivamente qualquer carbono não-diamante indesejável (como grafite), garantindo que apenas a estrutura de diamante (sp³) de alta qualidade permaneça e cresça.

Todo o processo é uma corrida cuidadosamente controlada entre deposição e purificação. Os grupos de carbono fornecem a matéria-prima para o crescimento, enquanto os átomos de hidrogênio atuam como um agente crucial de controle de qualidade, removendo defeitos mais rapidamente do que eles podem se acumular.

O Mecanismo Central: Deposição e Gravação

A genialidade da Deposição Química a Vapor por Plasma de Micro-ondas (MPCVD) reside na sua capacidade de realizar duas ações opostas ao mesmo tempo: adicionar material e limpá-lo.

Etapa 1: Criação dos Blocos de Construção

A energia de micro-ondas é usada para excitar uma mistura de um gás fonte de carbono (como metano, CH₄) e hidrogênio (H₂) em um plasma.

Este campo de energia intenso cria colisões violentas entre os átomos, quebrando as moléculas de gás estáveis. Este processo gera uma alta densidade de partículas altamente reativas, incluindo hidrogênio atômico (H) e vários grupos contendo carbono (CH₃, CH₂, C₂H₂, etc.).

Etapa 2: A Deposição de Carbono

Esses grupos de carbono recém-formados e altamente reativos são os precursores essenciais para o crescimento do diamante.

Eles existem em um estado supersaturado dentro do plasma e se depositam na superfície de uma semente de diamante preparada. Esta é a parte de "Deposição Química a Vapor" do processo, onde novas camadas atômicas são adicionadas ao cristal.

Etapa 3: O Papel Crítico da Gravação por Hidrogênio

Esta é a fase mais crítica para garantir alta qualidade. Quando os grupos de carbono pousam na superfície, eles podem formar dois tipos de ligações:

- Ligações sp³: As ligações fortes e tetraédricas que criam a rede cristalina do diamante.

- Ligações sp²: As ligações mais fracas e planares que formam grafite ou carbono amorfo.

O hidrogênio atômico no plasma é significativamente mais eficaz na quebra e remoção das ligações sp² indesejáveis do que as ligações sp³ estáveis do diamante. Esta gravação preferencial "limpa" continuamente a superfície em crescimento, deixando para trás um diamante quase puro.

Como Acelerar o Crescimento do Diamante

Controlar a velocidade do processo MPCVD resume-se a gerenciar a densidade e a atividade das partículas reativas no plasma.

Aumentando a Densidade de Reagentes

Aumentar a pressão da câmara e a potência de micro-ondas de entrada aumenta diretamente a intensidade do plasma.

Isso leva a uma decomposição mais eficiente do gás fonte, o que aumenta drasticamente a concentração tanto dos "blocos de construção" contendo carbono (como CH₃) quanto dos "limpadores" de hidrogênio atômico.

O Impacto na Taxa de Crescimento

Uma maior concentração desses grupos reativos na superfície do diamante significa que tanto a deposição quanto a gravação acontecem mais rapidamente.

Com mais blocos de construção disponíveis por segundo, a taxa de crescimento pode ser acelerada significativamente. Processos MPCVD avançados podem atingir taxas de até 150 μm/h, um salto enorme em relação aos típicos 1 μm/h de métodos mais antigos ou menos otimizados.

Compreendendo as Compensações: Taxa vs. Qualidade

Embora o crescimento em alta velocidade seja possível, nem sempre é o objetivo principal. Existe uma compensação fundamental entre a taxa de crescimento e a qualidade final do cristal de diamante.

O Problema com a Pura Velocidade

Buscar a taxa de crescimento máxima absoluta pode sobrecarregar o processo de gravação por hidrogênio. Isso pode levar à inclusão de defeitos, menor homogeneidade do cristal e limitações no tamanho alcançável de um diamante monocristalino uniforme.

O Imperativo da Pureza para Aplicações Avançadas

Para usos de alta precisão, como semicondutores, óptica ou dispositivos de potência, a qualidade é inegociável. Essas aplicações exigem diamantes quase perfeitos com um teor de impurezas e densidade de defeitos extremamente baixos.

Alcançar esse nível de qualidade exige um processo mais lento e deliberado, usando matérias-primas de alta pureza e mantendo um ambiente de vácuo impecavelmente limpo para evitar contaminação.

O Ato de Equilíbrio das Misturas de Gás

A proporção do gás fonte de carbono para o hidrogênio é um parâmetro de controle chave. Uma mistura de gás otimizada é essencial para equilibrar uma taxa de crescimento saudável com a capacidade do plasma de remover efetivamente o carbono sp², mantendo assim a alta qualidade.

Fazendo a Escolha Certa para o Seu Objetivo

Sua abordagem ao MPCVD deve ser ditada pelo seu objetivo final, pois os parâmetros do processo devem ser ajustados para otimizar a velocidade ou a perfeição.

- Se o seu foco principal é a taxa de crescimento máxima: Aumente a potência de micro-ondas e a pressão da câmara para gerar o plasma mais denso possível, mas esteja preparado para possíveis comprometimentos na uniformidade do cristal.

- Se o seu foco principal é a mais alta qualidade possível: Priorize o controle preciso da mistura de gás, use materiais de pureza excepcionalmente alta e mantenha um vácuo impecável, aceitando que isso resultará em uma taxa de crescimento mais lenta.

Dominar a interação entre a deposição de carbono e a gravação por hidrogênio é a chave para sintetizar diamantes com sucesso para qualquer aplicação.

Tabela Resumo:

| Aspecto Chave | Papel no Crescimento de Diamantes MPCVD |

|---|---|

| Grupos Contendo Carbono (ex: CH₃) | Atuam como os blocos de construção fundamentais (precursores) que se depositam no cristal semente para formar novas camadas de diamante. |

| Plasma de Hidrogênio | Remove seletivamente o carbono não-diamante (sp²), garantindo a pureza e a alta qualidade da estrutura de diamante em crescimento. |

| Taxa de Crescimento (Até 150 µm/h) | Acelerada pelo aumento da potência de micro-ondas e da pressão para criar um plasma mais denso com mais precursores reativos. |

| Compensação Qualidade vs. Velocidade | A velocidade máxima pode introduzir defeitos; a mais alta qualidade exige crescimento mais lento, misturas de gás precisas e um ambiente impecável. |

Pronto para Dominar a Síntese de Diamantes em Seu Laboratório?

Compreender o delicado equilíbrio entre a deposição de carbono e a gravação por hidrogênio é crucial para o sucesso do MPCVD. Na KINTEK, impulsionamos sua pesquisa com soluções avançadas de fornos de alta temperatura adaptadas para a síntese de materiais de precisão.

Por que escolher a KINTEK para suas necessidades de MPCVD?

- Tecnologia Avançada: Nossos Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD são projetados para o controle preciso necessário para otimizar o equilíbrio deposição-gravação para o crescimento de diamantes de alta qualidade.

- Personalização Profunda: Aproveitando nossa excepcional P&D e fabricação internas, adaptamos nossos sistemas aos seus requisitos experimentais exclusivos, quer você priorize a taxa de crescimento máxima ou a pureza cristalina máxima.

- Experiência Incomparável: Somos seu parceiro em inovação, fornecendo as ferramentas robustas necessárias para expandir os limites das aplicações de semicondutores, ópticas e dispositivos de potência.

Não comprometa a qualidade do seu diamante. Deixe a KINTEK fornecer a base confiável e de alto desempenho que sua pesquisa inovadora exige.

Entre em contato com nossos especialistas hoje para discutir como podemos personalizar uma solução para o seu laboratório!

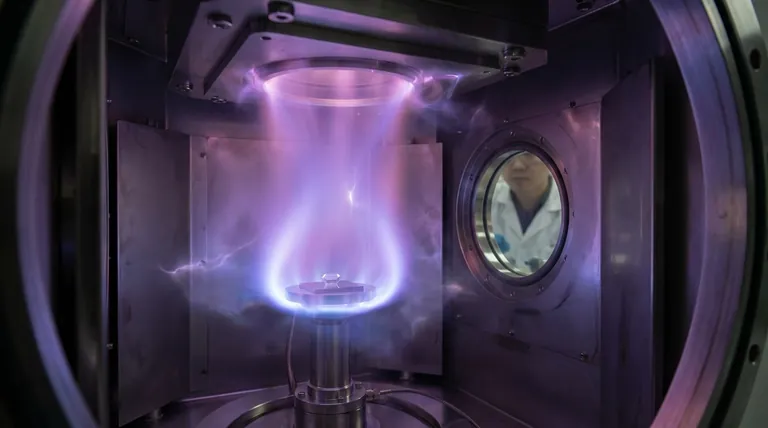

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Qual é o princípio básico de funcionamento do sistema de deposição de vapor químico por plasma de micro-ondas? Desbloqueie o Crescimento de Materiais de Alta Pureza

- Como a MPCVD é usada na produção de componentes ópticos de diamante policristalino? Descubra o Crescimento de Diamante de Alta Pureza para Óptica

- Qual é o papel da dopagem com gás inerte no método MPCVD? Acelerar o Crescimento de Diamantes Monocristalinos

- Quais são alguns desafios associados ao MPCVD? Superar os altos custos e a complexidade para a síntese de diamantes

- Quais são algumas aplicações da MPCVD? Desbloqueie Diamante de Alta Pureza para Engenharia Avançada