Para acelerar o crescimento do diamante em um sistema de Deposição Química a Vapor por Plasma de Micro-ondas (MPCVD), você deve aumentar a potência de micro-ondas de entrada e a pressão da câmara. Esses dois parâmetros intensificam diretamente o ambiente de plasma, o que aumenta a concentração e a atividade dos grupos atômicos contendo carbono e dos átomos de hidrogênio responsáveis pela construção do cristal de diamante.

O desafio central de acelerar o crescimento do diamante não é meramente aumentar a velocidade, mas gerenciar a troca inevitável entre a taxa de crescimento e a qualidade do cristal. Embora maior potência e pressão impulsionem a velocidade, elas também correm o risco de introduzir defeitos e estruturas de carbono não diamantino na rede cristalina.

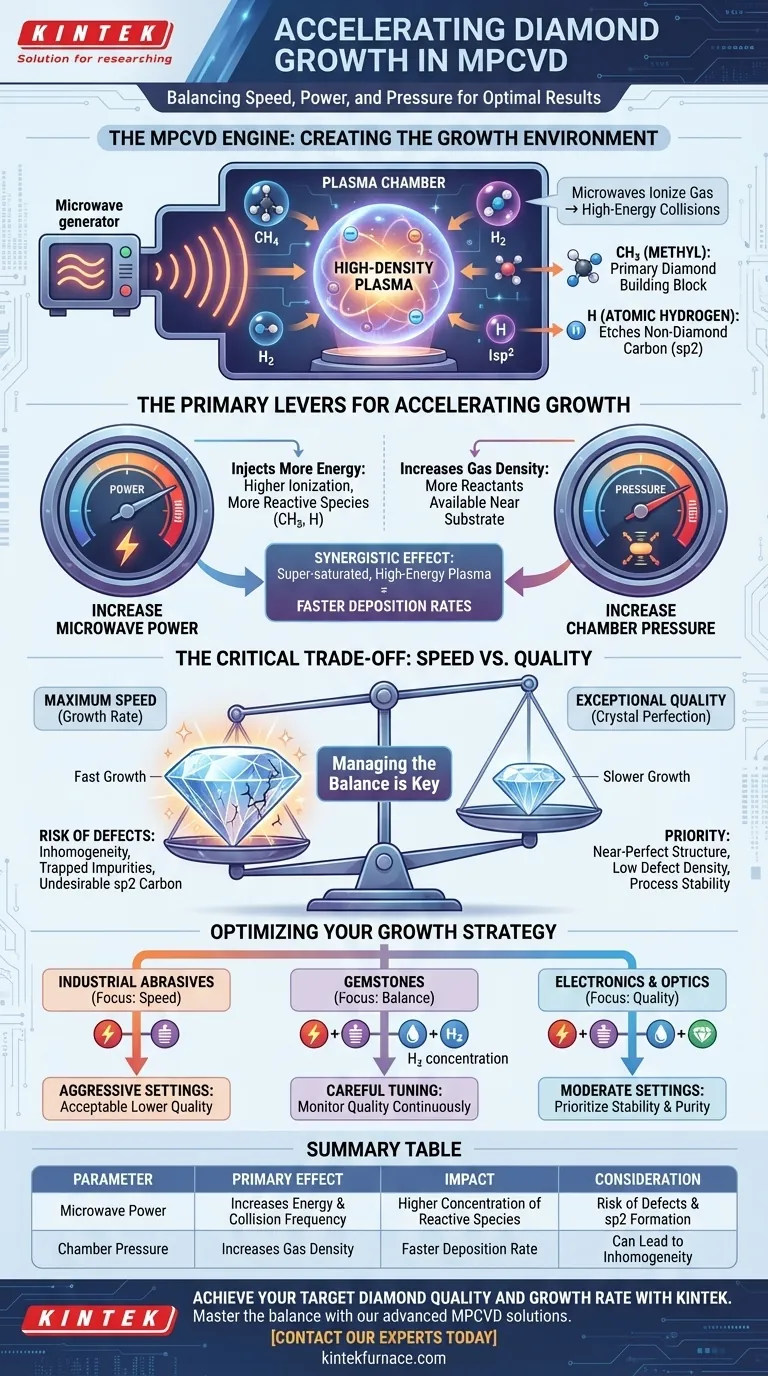

O Motor do MPCVD: Criando o Ambiente de Crescimento

Para controlar a velocidade de crescimento, você deve primeiro entender a mecânica fundamental do plasma que constrói o diamante. O MPCVD é um processo de energia e química controladas.

Como as Micro-ondas Geram Plasma

O processo começa quando as micro-ondas energizam um gás de reação (tipicamente uma mistura de metano e hidrogênio) dentro de uma câmara de vácuo. Essa energia arranca elétrons dos átomos, criando uma bola brilhante de gás ionizado conhecida como plasma.

O campo eletromagnético intenso das micro-ondas faz com que esses elétrons livres oscilem violentamente, levando a uma cascata de colisões de alta energia entre todos os átomos e moléculas na câmara. Isso cria um estado de plasma de alta densidade e altamente reativo, essencial para a deposição de diamante.

Os Atores Químicos Chave: Carbono e Hidrogênio

Dentro desse plasma, dois processos críticos ocorrem simultaneamente. Primeiro, as moléculas de metano (CH4) se decompõem em grupos de carbono reativos como o metil (CH3). Estes são os blocos de construção primários para o diamante.

Em segundo lugar, o gás hidrogênio (H2) se decompõe em hidrogênio atômico altamente reativo (H). Este hidrogênio atômico desempenha um duplo papel crucial: ele estabiliza a superfície do diamante para aceitar novos átomos de carbono e, mais importante, ele corrói preferencialmente qualquer carbono não diamantino, como grafite (sp2), que possa se formar.

As Alavancas Principais para Acelerar o Crescimento

Com uma compreensão clara do ambiente de plasma, os métodos para acelerar o crescimento tornam-se intuitivos. Você está essencialmente aumentando a energia e a densidade do sistema.

Aumento da Potência de Micro-ondas

Maior potência de micro-ondas injeta mais energia no plasma. Isso leva a um maior grau de ionização do gás e a colisões mais frequentes e energéticas. O resultado direto é uma decomposição mais eficiente do metano e do hidrogênio, aumentando a concentração dos essenciais blocos de construção CH3 e dos agentes corrosivos de hidrogênio atômico.

Aumento da Pressão da Câmara

Pressão mais alta força mais moléculas de gás para o mesmo volume. Isso aumenta a densidade geral do gás de reação, fornecendo mais matéria-prima para o plasma atuar. Um ambiente de gás mais denso significa que uma maior concentração de reagentes está disponível perto do substrato de diamante, promovendo diretamente uma taxa de deposição mais rápida.

O Efeito Sinérgico

Potência e pressão trabalham em conjunto. Aumentar ambos simultaneamente cria um plasma super-saturado e de alta energia repleto das espécies reativas necessárias para um crescimento rápido. Essa combinação é como os sistemas MPCVD modernos podem atingir taxas de crescimento superiores a 100 μm/h.

Entendendo a Troca Crítica: Velocidade vs. Qualidade

Acelerar a taxa de crescimento não ocorre sem consequências significativas. Forçar o sistema para a velocidade máxima compromete diretamente a perfeição do cristal de diamante.

O Custo da Velocidade: Defeitos e Inomogeneidade

À medida que a taxa de crescimento dispara, o processo de deposição cuidadosamente ordenado, átomo por átomo, pode se tornar caótico. Isso pode levar a defeitos estruturais, impurezas aprisionadas na rede cristalina e menor homogeneidade na superfície do diamante. O diamante resultante pode ter área útil limitada e ser inadequado para aplicações de alta precisão.

O Problema da Qualidade: Carbono Indesejável (sp2)

A principal razão para uma queda na qualidade é a corrida entre o crescimento do diamante (sp3) e a formação de grafite não diamantino (sp2). Em taxas de crescimento muito altas, a deposição de carbono pode superar a capacidade do hidrogênio atômico de corroer seletivamente a grafite indesejável. Se o equilíbrio for perdido, o carbono sp2 fica aprisionado no cristal, degradando sua qualidade.

Aplicações de Alta Pureza

Para aplicações exigentes como semicondutores, óptica ou sensores quânticos, a qualidade do cristal é fundamental. Esses campos exigem diamantes quase perfeitos com densidade de defeitos e teor de impurezas extremamente baixos. Nesses casos, as taxas de crescimento são frequentemente moderadas deliberadamente para garantir a perfeição, e os operadores se concentram em matérias-primas de alta pureza e sistemas de vácuo ultraconfiáveis.

Otimizando Sua Estratégia de Crescimento

A abordagem correta depende inteiramente da aplicação pretendida do produto final de diamante. Não existe uma configuração única "melhor", apenas o equilíbrio certo para seu objetivo específico.

- Se seu foco principal é a taxa máxima de crescimento (por exemplo, para abrasivos industriais): Você pode aumentar agressivamente a potência de micro-ondas e a pressão da câmara, pois menor qualidade de cristal e homogeneidade são frequentemente aceitáveis.

- Se seu foco principal é qualidade excepcional (por exemplo, para eletrônicos ou óptica de ponta): Você deve usar configurações moderadas de potência e pressão, priorizando a estabilidade do processo e a pureza do gás em detrimento da velocidade bruta.

- Se seu foco principal é um resultado equilibrado (por exemplo, para pedras preciosas de qualidade): Você deve aumentar cuidadosamente a potência e a pressão enquanto monitora continuamente a qualidade do cristal, possivelmente usando concentrações ligeiramente mais altas de hidrogênio para auxiliar na corrosão do carbono não diamantino.

Dominar o MPCVD é uma questão de equilibrar precisamente a força criativa da deposição de carbono com a ação refinadora da corrosão pelo hidrogênio.

Tabela de Resumo:

| Parâmetro a Aumentar | Efeito Principal no Plasma | Impacto no Crescimento do Diamante | Consideração Chave |

|---|---|---|---|

| Potência de Micro-ondas | Aumenta a energia, a ionização e a frequência de colisão | Maior concentração de espécies reativas de carbono (CH3) e hidrogênio (H) | Maior risco de defeitos e formação de carbono não diamantino (sp2) |

| Pressão da Câmara | Aumenta a densidade do gás e a concentração de reagentes | Taxa de deposição mais rápida devido a mais reagentes disponíveis perto do substrato | Pode levar à inomogeneidade e redução da qualidade do cristal |

Alcance a Qualidade e Taxa de Crescimento de Diamante Desejadas com a KINTEK

Dominar o equilíbrio entre velocidade e perfeição no MPCVD é complexo. Quer seu objetivo seja o crescimento máximo para abrasivos industriais ou cristais impecáveis para semicondutores, o equipamento certo é fundamental.

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos a Vácuo e de Atmosfera e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos.

Deixe-nos ajudá-lo a otimizar seu processo. Entre em contato com nossos especialistas hoje para discutir como nossas soluções MPCVD personalizadas podem acelerar sua pesquisa e produção.

Guia Visual

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Quais tendências futuras são esperadas no desenvolvimento de fornos tubulares de CVD? Descubra Sistemas Mais Inteligentes e Versáteis

- Qual é o processo para sintetizar dicalcogenetos de metais de transição (TMDs) usando fornos tubulares CVD? Domine o Crescimento de Filmes Finos de Alta Qualidade

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- O que são heteroestruturas 2D e como são criadas usando fornos de tubo CVD? Desbloqueie a Engenharia de Materiais em Escala Atômica

- Quais são as principais características dos fornos tubulares de CVD para o processamento de materiais 2D? Desbloqueie a Síntese de Precisão para Materiais Superiores