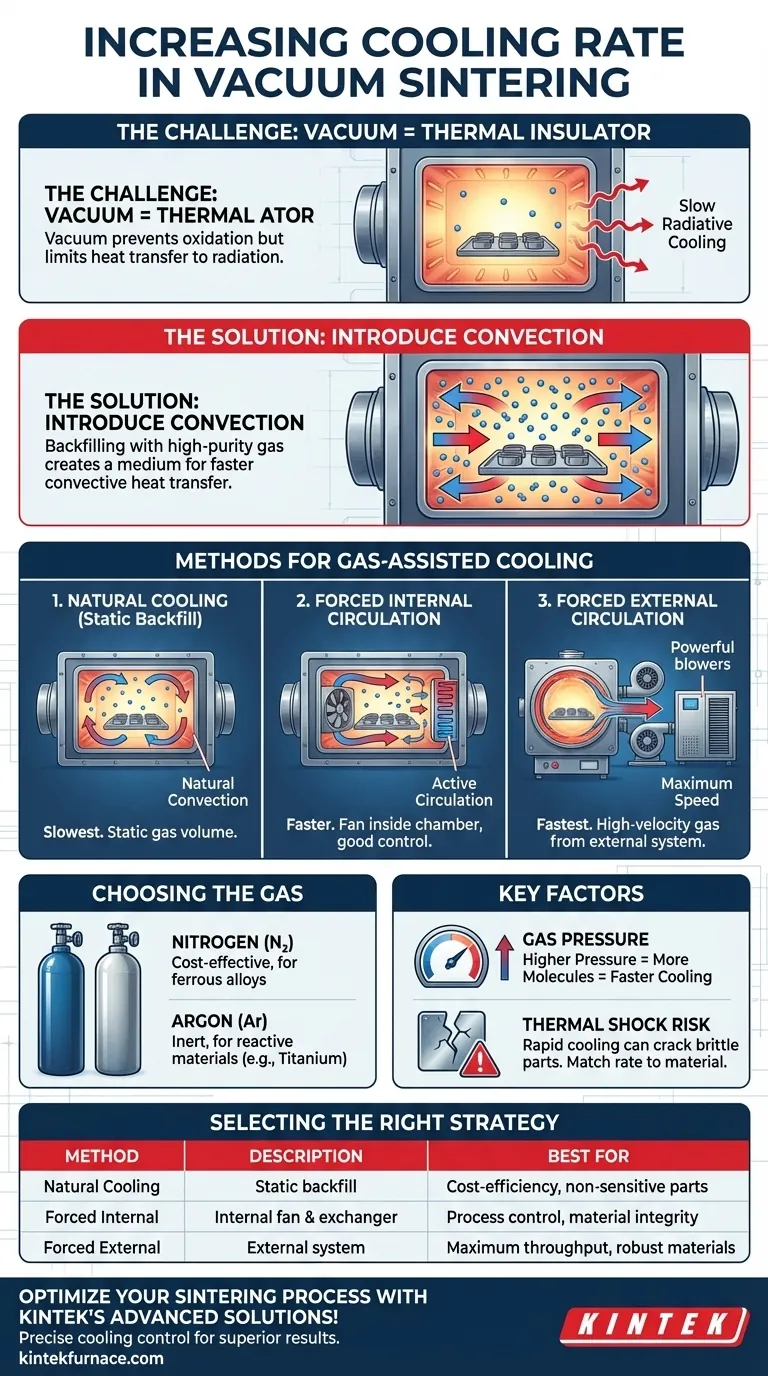

Para aumentar a taxa de resfriamento na sinterização a vácuo, você deve introduzir um gás de alta pureza na câmara do forno após a conclusão do ciclo de aquecimento. Um vácuo é um poderoso isolante térmico, o que significa que o calor se dissipa muito lentamente apenas por radiação. Ao preencher a câmara com um gás como nitrogênio ou argônio, você cria um meio para uma transferência de calor por convecção muito mais rápida, que pode ser acelerada ainda mais com a circulação forçada.

O principal desafio da sinterização a vácuo é que o ambiente ideal para o processo (um vácuo) é inerentemente ruim para o resfriamento rápido. A solução é mudar intencionalmente do resfriamento lento por radiação para o resfriamento eficiente por convecção, introduzindo um gás circulante.

O Problema Principal: Transferência de Calor em Vácuo

Por que o Vácuo Cria um Gargalo no Resfriamento

Um ambiente a vácuo é essencial para a sinterização de alta qualidade. Ele previne a oxidação e remove gases aprisionados, o que aumenta a densidade, a resistência e a integridade da peça final.

No entanto, esse mesmo vácuo torna-se um obstáculo significativo durante a fase de resfriamento. Com pouquíssimas moléculas para transferir energia térmica, o calor só pode escapar da peça através de uma lenta radiação térmica.

A Mudança da Radiação para a Convecção

Para superar isso, o processo deve fazer a transição de um vácuo para um ambiente preenchido com gás para a etapa de resfriamento.

A introdução de um gás cria um meio para convecção. O calor se move das peças quentes para as moléculas de gás, que podem então ser ativamente circuladas e resfriadas, aumentando dramaticamente a taxa de remoção de calor.

Métodos para Resfriamento Assistido por Gás

Resfriamento Natural (Preenchimento Estático)

O método mais simples é preencher a câmara do forno com um volume estático de gás de alta pureza, geralmente nitrogênio ou argônio.

Isso permite a convecção natural, onde o gás aquecido sobe, resfria nas paredes da câmara e desce. Embora significativamente mais rápido do que o resfriamento a vácuo, é o mais lento dos métodos de resfriamento a gás.

Resfriamento Forçado: A Chave para Ciclos Rápidos

O resfriamento forçado usa um ventilador ou soprador para circular ativamente o gás, criando um efeito de resfriamento poderoso e controlado. Este é o padrão para operações de alta produção.

Circulação Interna

Nesta configuração, um ventilador de alta temperatura está localizado dentro da câmara do forno. Ele circula o gás sobre a carga de trabalho e através de um trocador de calor embutido (geralmente resfriado a água).

Este método proporciona um aumento substancial na velocidade e controle do resfriamento, tudo dentro de um sistema autocontido.

Circulação Externa

Para as taxas de resfriamento mais rápidas possíveis, um sistema externo é usado. O gás quente é retirado da câmara do forno, passa por um poderoso trocador de calor externo e é soprado de volta para a câmara em alta velocidade.

Esta abordagem oferece potência máxima de resfriamento porque o sistema de troca de calor não é limitado pelo tamanho do interior do forno.

Entendendo as Compensações

Escolhendo o Gás de Resfriamento Certo

Os gases de resfriamento mais comuns são nitrogênio e argônio de alta pureza.

O nitrogênio é econômico e adequado para a maioria das ligas ferrosas e materiais não reativos. O argônio é totalmente inerte e é necessário para materiais que podem reagir com o nitrogênio em altas temperaturas, como certas ligas de titânio ou aços inoxidáveis.

O Papel Crítico da Pressão do Gás

A taxa de resfriamento é diretamente proporcional à pressão do gás. Uma pressão mais alta (por exemplo, 2 bar vs. 0,9 bar) significa que há mais moléculas de gás disponíveis para absorver e transferir o calor para longe das peças. Sistemas modernos frequentemente usam resfriamento por sobrepressão por esse motivo.

O Risco de Choque Térmico

O objetivo nem sempre é a velocidade máxima. O resfriamento rápido pode induzir choque térmico, levando a rachaduras ou empenamentos, especialmente em peças com geometrias complexas ou feitas de materiais frágeis.

A taxa de resfriamento deve ser cuidadosamente ajustada às especificações do material para garantir a estabilidade dimensional e prevenir a falha da peça. É por isso que os ventiladores de velocidade variável são uma característica crítica em fornos avançados.

Selecionando a Estratégia de Resfriamento Certa

A escolha do método de resfriamento correto depende inteiramente do equilíbrio entre a velocidade de produção e os requisitos metalúrgicos do seu material.

- Se o seu foco principal é o rendimento máximo para materiais robustos: Um sistema de resfriamento forçado com circulação externa e gás de alta pressão é a solução mais eficaz.

- Se o seu foco principal é o controle do processo e a integridade do material: Um sistema de circulação interna de velocidade variável oferece um forte equilíbrio entre velocidade e a capacidade de gerenciar gradientes térmicos.

- Se o seu foco principal é a eficiência de custos para peças não sensíveis: Um simples preenchimento estático de gás (resfriamento natural) é a opção de menor custo e pode ser suficiente para suas necessidades.

Ao entender esses princípios de resfriamento, você pode controlar precisamente seu ciclo de sinterização para atender tanto às demandas de produção quanto às especificações da peça final.

Tabela Resumo:

| Método | Descrição | Melhor Para |

|---|---|---|

| Resfriamento Natural | Preenchimento estático de gás para convecção natural | Eficiência de custos, peças não sensíveis |

| Resfriamento Forçado - Interno | Ventilador interno e trocador de calor para resfriamento controlado | Controle de processo e integridade do material |

| Resfriamento Forçado - Externo | Sistema externo para máxima potência de resfriamento | Rendimento máximo para materiais robustos |

Otimize seu processo de sinterização com as soluções avançadas de fornos da KINTEK! Aproveitando a pesquisa e desenvolvimento excepcionais e a fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Muffle, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem controle preciso de resfriamento para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aumentar a eficiência e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados